Оборудование для производства шлакоблоков в домашних условиях

Станок для изготовления шлакоблоков своими руками

При строительстве широко применяют бетонные шлакоблоки. Их можно изготовить в домашних условиях. Если сделать вибростанок для производства блоков своими руками, то это значительно сократит расходы на строительство и сэкономит время.

- Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

- Преимущества изготовления станка своими руками

- Конструкция самого простого станка, чертежи: как правильно сделать матрицу

- Самодельный станок с вибрирующим устройством: что для этого потребуется

- Этапы изготовления шлакоблоков в домашних условиях

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

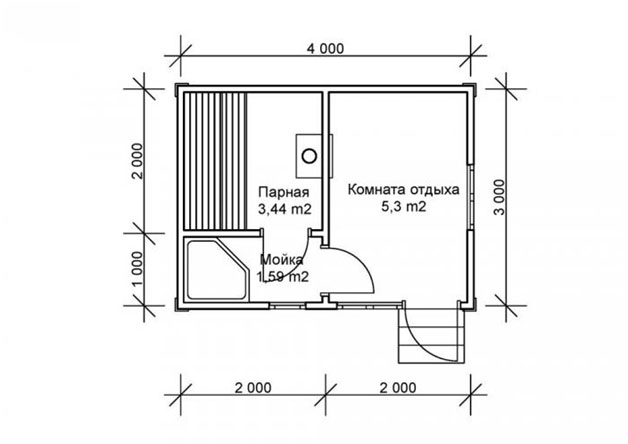

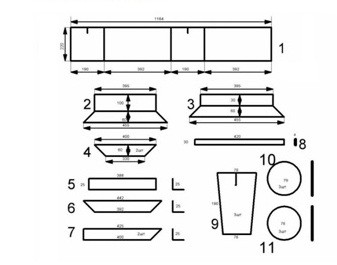

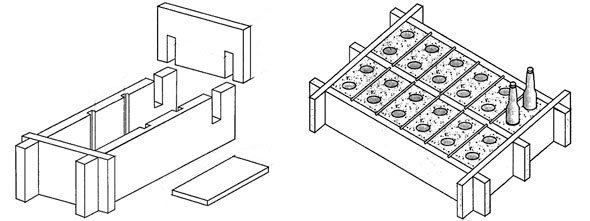

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

Рис. 1 Чертеж деталей матрицы

1 – плоская заготовка матрицы;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

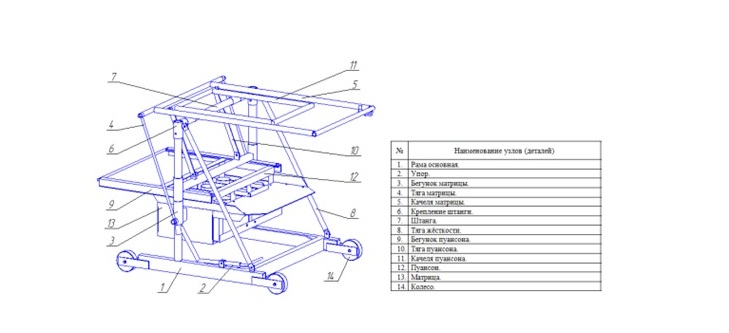

Рис. 2 Чертеж станка для изготовления шлакоблоков

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Важно! Перед каждым циклом матрицу и цилиндры необходимо смазывать.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Дополнительная информация! Самодельный вибростанок для керамзитоблоков работает по такому же принципу.

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Важно! Воду добавляют только после смешивания всех сухих компонентов. Готовый шлакобетонный раствор сохраняет форму при сжатии в ладони и распадается при падении.

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Обратите внимание! Время вибрации зависит от типа устройства и может составлять от нескольких секунд до 2-3 минут. Вибрацию прекращают после полного уплотнения смеси.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Технология изготовления газобетонных блоков своими руками

Технология самостоятельного производства арболитовых блоков

Технология изготовления пеноблоков своими руками

Как изготовить самодельную штукатурную станцию своими руками

Технология изготовления шлакоблоков в домашних условиях. Приготовление раствора, использование форм и оборудования

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа. Технология изготовления шлакоблока в домашних условиях представляет собой вибрационное прессование определенной смеси, находящейся в специальных формах.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками. Размеры стандартного блока составляют 39х29х19 сантиметров, внутри возможно наличие трех одинаковых отверстий.

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Готовим раствор для шлакобетона

Прежде чем говорить о том, как делать шлакоблоки в домашних условиях, рассмотрим приготовление раствора для них. В состав раствора для шлакобетонных блоков входит наполнитель, лучше, если это будет шлак, оставшийся после сгорания угля в печи, в количестве, равном семи объемным частям.

Крупный керамзитовый песок – две части, гравий, фракцией 0,5 – 1,5 см – две части, цемент, маркой М500 – полторы части и вода – три объемных части. Но наполнителем может быть не только шлак, в качестве такового возможно использование гипса, керамзита, золы, гравия, отсева щебенки, песка, кирпичных отходов и даже обработанных опилок.

Внимание: Пропорциональный состав воды указан приблизительно, и в процессе замешивания раствора необходимо контролировать его густоту. Для проверки достаточно взять комок раствора и бросить на землю. Качественный раствор рассыплется, а сжатый в кулаке – слипнется.

При использовании доменных шлаков, как наполнителя, не должны присутствовать никакие лишние добавки: щепки, земля или не сгоревший уголь. Поэтому шлак заранее должен быть отсортирован, просеян с помощью специального сита.

Если наполнителем служит гипс, то составляющие шлакобетона берутся в следующих пропорциях: гипс – одна часть, шлаковая смесь – три части и вода. Раствор тщательно перемешивают, и используется практически сразу.

Такая смесь приготавливается в течение максимум шести минут. Предварительно шлаковая смесь увлажняется. Для приготовления одного кубического метра раствора используется около 350 литров воды.

Чтобы в домашних условиях качественно изготовить шлакобетонные блоки, в раствор добавляется специальный пластификатор. В результате чего смесь становится очень пластичной, и блоки получаются прочными, водонепроницаемыми, морозостойкими и не ломкими.

Кроме пустотелых, блоки могут делаться и полнотелыми. Они являются самыми крепкими и прочными, и чаще всего из них делают фундамент. В отличие от них пустотелые блоки обладают легкостью, отличными теплоизолирующими и звуконепроницаемыми свойствами.

Ну и еще одно важное свойство: шлакоблоки могут быть цветными, если в раствор добавить красители, которыми могут служить мел или толченые красные кирпичи.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Внимание: При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

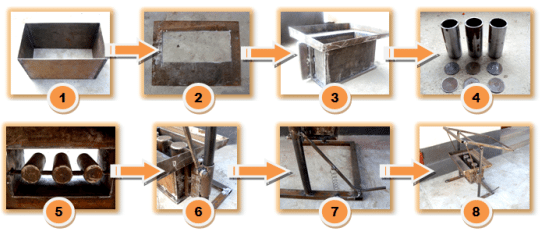

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

Внимание: Для четкого соблюдения размеров блоков и сохранения качества ребер, сварной шов необходимо располагать снаружи.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

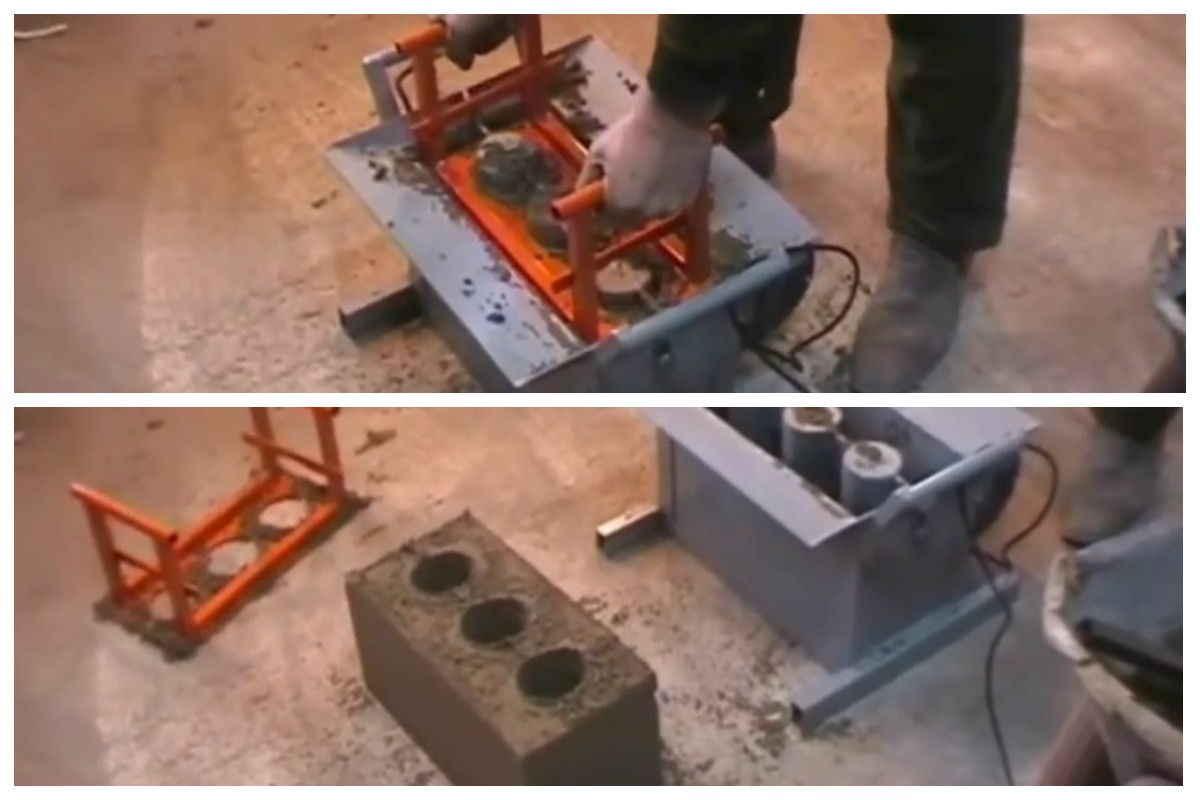

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Совет: Для сохранения идеальности лицевой стороны, блоки для сушки стоит разместить на ровном резиновом основании.

- Сушка готовых шлакобетонных блоков.

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Вывод

Шлакобетонные блоки относятся к материалам, составляющие которых очень доступны практически в любой местности. Поэтому и цена на него очень демократична. В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Оборудование для производства шлакоблоков в домашних условиях. Пропорции раствора

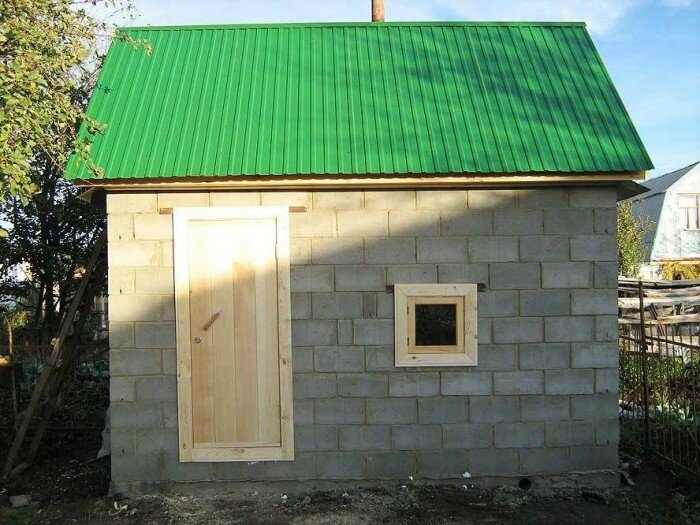

Изготовление шлакоблоков для строительства домов и различных хозяйственных построек (гаражей, бань и прочих) в домашних условиях является достаточно простым и выгодным занятием, особенно если на данный момент вы имеете ограниченный бюджет.

При этом площадку для изготовления можно оборудовать прямо на участке, где будет проходить строительство.

Это может быть двор с ровной площадкой, накрытой полиэтиленовой пленкой во время хорошей погоды. Но лучше сделать навес или крытое помещение с подогревом в месте, где будут храниться блоки.

Описание технологий производства шлакоблоков своими руками

В настоящее время используют в основном две технологии изготовления этих блоков:

- В первой применяются специальные формы для шлакоблока, в которые заливается подготовленная смесь.

- Во второй для изготовления шлакоблоков используется специальное оборудование, которое вполне можно изготовить самому.

Как сделать шлакоблок, используя формы

Применяются как деревянные формы, так и изготовленные из металла, имеющие дно и боковые стены. Самый распространенный размер 400х200х200 мм. Но если вы будете делать формы для шлакоблоков своими руками, то можете изготовить их совершенно любыми. При этом удобнее сделать одну большую разборную форму, состоящую из нескольких ячеек (примерно 3-6) соответствующего размера и заливать сразу по несколько блоков.

Для улучшения качества производимого материала, концентрация раствора должна быть довольно жидкой и однородной, чтобы равномерно заполнить все пустоты.

Для легкости блоков, изготовляемых таким способом, и для снижения их стоимости, можно применить следующий доступный метод. В залитый раствор равномерно поместить бутылки из стекла горлом вниз, излишки раствора собрать и использовать в дальнейшей работе.

По истечении шести часов бутылки аккуратно вытащить, не повреждая получившихся отверстий и производить сушку дальше. Вместо бутылок можно использовать и любые цилиндрические или прямоугольные детали равного размера.

Такие блоки вытаскиваются из форм только после полной просушки. Раскладываются на площадке для достижения ими полной прочности и выведения из них вредных веществ, на период от одного месяца до года, в зависимости от ваших планов и возможностей. Если вам нужна идеально ровная лицевая сторона блока, выкладывайте их на резиновую основу

Использование станков для изготовления шлакоблоков

При использовании данного метода можно получить блоки лучшего качества и одновременно повысить производительность. Для этого вам потребуется бетономешалка и вибрационный стол с формами или специальный станок.

Вибростанок или вибрационный стол более предпочтительны для производства шлакоблоков, чем обычный метод, так как при их использовании можно производить блоки (вынимать из форм), не дожидаясь их полного схватывания. Это происходит из-за использования густого раствора с низкой усадкой.

При использовании вибростола производится закладка подготовленного раствора в формы, они помещаются на стол и утрамбовываются сорок минут.

Затем форму переворачивают и аккуратно вытаскивают блок с помощью постукивания. Далее изготовленные блоки укладываются на заранее подготовленную ровную площадку для завершения сушки. Нельзя трогать изготовленный блок как минимум сутки, в целях избежания деформации.

Как сделать своими руками станок для производства шлакоблоков

Так как с использованием вибрационного станка и форм нет особых проблем, то ниже мы рассмотрим вариант с применением самодельного станка для изготовления шлакоблоков. К тому же он имеет существенное преимущество – форма не переворачивается при вытаскивании шлакоблока.

В народе такой станок называют несушка, основной его частью является матрица без дна.

Чтобы сделать такой вибростанок своими руками, нужно изготовить стальные формы (матрицы) из заготовок 400х250 мм и 200х250 мм, сварив их между собой наружным швом. У вас получится матрица размером 400х200х250 мм для изготовления стандартного блока (50мм для утрамбовки).

Далее нужно взять три отрезка трубы (80 мм) длиной 250 мм, они послужат для создания отверстий в блоках. Их располагают внутри формы в ряд строго на равном расстоянии относительно друг друга и стен формы.

Затем они привариваются к стенкам формы и друг к другу заранее подготовленными заготовками 40х40 мм. Сварка данными заготовками ведется только в верхней части формы. Все заготовки делаются из стали толщиной не более 3 мм. Пустотообразователи нужно изготовить конусными, так они не создадут препятствий для выемки сырых блоков. Сделать их можно с помощью токарного станка.

Далее к матрице с длинной стороны крепится вибратор (от 100 Вт) с помощью болтов, которые нужно прочно закрепить с использованием сварки. Сверху вибратора приваривается козырек размером 400х140 мм для защиты от попадания бетона и воды.

По торцам матрицы привариваются планки (профильная труба малого сечения), а по периметру делается набивка из резины. Это придаст нужную устойчивость оборудованию и защитит от преждевременной деформации.

В окончании сверху крепим ручки. На них устанавливаются фиксаторы. Теперь можно заливать раствор и приступать к работе.

Описание процесса изготовления шлакоблоков на самодельном вибропрессе

- В бетономешалке подготавливается смесь нужного состава. Бетономешалка используется для повышения качества готового раствора и снижения трудозатрат.

- Затем смесь закладывается в матрицу, далее она уплотняется вибрированием и прижимом.

- Далее форма поднимается, а полученный блок остается в поддоне.

По факту изготовление шлакоблока своими руками таким способом занимает не более полминуты. Это достигается при помощи усиленного режима вибрации и достаточно жесткого раствора. Шлакоблоки не стоит изготавливать при низких температурах, так как нужный набор прочности достигается в течение месяца при температуре не ниже 20 градусов.

Затвердевают блоки, изготовленные самостоятельно, естественным путем (от недели до месяца) в теплом сухом помещении.

Пропорции раствора для производства шлакоблоков своими руками

Взяв один мешок цемента, вы сможете сделать порядка тридцати пяти стандартных шлакоблоков. При этом вам не нужно нести затраты на сертификацию вашей продукции. Российское законодательство не предусматривает проверку качества и безопасности как самой продукции данного типа, сделанной самостоятельно, так и используемого при этом оборудования.

Раствор для изготовления качественных шлакоблоков должен иметь следующий состав:

- семь частей наполнения из шлака угля;

- две части крупного песка керамзита;

- две части гравия (от 5 мм до 15 мм);

- до полутора частей цемента (предпочтительнее М 500);

- три части воды;

- дополнительно используются компоненты, соответствующие предъявляемым вами требованиям к качеству конечного материала (отходы кирпича, стекла, древесные опилки, хвоя и прочие).

Для повышения качества шлакоблоков, сделанных собственными силами, используют добавление в раствор небольшого количества пластификатора, который обеспечивает блокам прочность, морозостойкость, водонепроницаемость. При изготовлении блоков нужно следить за тем, чтобы смесь не растекалась. Сожмите небольшие комки в руке – они должны хорошо склеиться, а затем бросьте на землю. Качественная смесь обязательно рассыплется.

Качество материала, входящего в раствор

Доменный шлак должен быть без всяких дополнительных вкраплений (особенно не перегоревший уголь). Поэтому перед использованием его для производства нужно провести отсортировку и просеивание через специальные приспособления.

Желательно выдержать шлак под открытым небом не менее года. Чтобы не нанести вред своему здоровью немаловажно знать происхождение и качество и остальных составляющих раствора.

При производстве данных блоков своими руками возможно изготовление их с разнообразными, требующимися вам качествами и вариациями по формам. При правильно подобранных составляющих они будут обладать достаточной теплоизоляцией, звукоизоляцией, крепостью и соответственно долговечностью. К тому же, такие блоки при желании можно сделать цветными: дополнительно добавить в готовую смесь нужный краситель (например, мел, порошок красного кирпича и прочее).

Как видно из вышесказанного, самостоятельное изготовление шлакоблоков – действительно быстрый и элементарный процесс, а при соблюдении всех правил изготовления можно получить материал довольно хорошего качества, убедиться в этом вы можете, посмотрев следующее видео:

Оборудование для производства блоков в домашних условиях

Стремление удешевить строительство предполагает использование разнообразных инструментов и материалов, многие из которых целесообразно изготовить самостоятельно. Применение шлакоблоков – один из таких способов. Хотя этот стройматериал принадлежит к числу «старожилов» строительного рынка, востребованность таких изделий в индивидуальном строительстве сопоставима с популярностью пеноблоков и газоблоков, появившихся относительно недавно. Связано это с тем, что оборудование для производства шлакоблоков в домашних условиях не требует существенных финансовых затрат. Качество стройматериалов, сделанных в домашних условиях с помощью станка, не уступает заводской продукции.

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа

Шлакоблоки: состав и пропорции

Дешевизна шлакоблоков обусловлена применением в качестве заполнителя обширного спектра материалов, многие из которых – отходы различных производств. Соответственно, существует несколько рецептур замеса раствора, но главным компонентом остается цемент. Строители предпочитают использовать портландцемент М400. При наличии цемента других марок пропорции будут несколько иными: марки с меньшим числом потребуют увеличения содержания цемента на 15-20%, применение более качественных цементов позволяет снизить его содержимое. Кроме цемента, раствор для шлакоблоков включает наполнитель и пластификатор. Наполнителем могут выступать подручные материалы, имеющиеся в наличии:

- опилки;

- отсев;

- зола;

- строительные отходы, включая кирпичный бой;

- песок;

- мелкие камни, гравий.

Пластификатор – добавка не обязательная, но она улучшает определенные свойства раствора. Различают пластификаторы, повышающие влаго- и морозоустойчивость смеси, что актуально для местности с суровым климатом. Можно встретить добавки, улучшающие прочностные характеристики раствора, препятствующие образованию трещин, ускоряющие процесс затвердевания рабочего раствора. Процентное содержание пластификаторов в смеси незначительное: для изготовления единицы продукции достаточно 3-5 грамм добавки.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками

Название «шлакоблоки» закрепилось за этим стройматериалом, поскольку при его изготовлении в советские времена применялся в основном угольный шлак – отходы металлургического производства. Сегодня наполнителем может выступать и другой материал, но в качестве примера приведем пропорции именно шлаковой смеси:

- три части шлака;

- одна часть гипса;

- вода.

Шлаковую смесь перед употреблением увлажняют. Приготовление такого раствора занимает 5-10 минут, при этом на один кубометр готовой смеси потребуется примерно 340-360 литров воды. Добавление пластификаторов улучшает определенные характеристики смеси, повышая себестоимость шлакоблока. При использовании красителей удается получить продукцию с различной цветовой гаммой, улучшающей эстетическое восприятие здания.

Пустотелые блоки удешевляют строительство, одновременно улучшая звуко- и теплоизоляционные свойства изделий, но прочность таких блоков не позволяет использовать их для производства фундамента и стен, подверженных высоким нагрузкам.

Производство шлакоблоков в домашних условиях

Готовое оборудование для изготовления строительных блоков стоит достаточно дорого. Приобретение заводских вибростанков оправдано только при ведении строительных работ, ведущихся в больших объемах. При частном строительстве предпочтительнее арендовать такое оборудование, но нельзя игнорировать и вариант самостоятельного изготовления.

Именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный

Шлакоблоки в формах

Альтернативный вариант – производство строительных блоков без использования вибрационного оборудования. Для этого потребуются формы необходимой геометрии и размеров. Они представляют собой прямоугольные коробки с боковыми стенками и дном. Предпочтительней изготовить формы, состоящие из двух-трех блоков – это позволит добиться экономии материала.

Заливаемый в форму раствор делают пластичным, что предотвратит образование пустот. При изготовлении пустотелых блоков в качестве пустотообразователя используется любой подходящий материал, например, стеклянные бутылки. Заполнив форму раствором, её утрамбовывают и оставляют на сутки-двое. Вынутый блок должен выстояться на протяжении месяца, после чего его можно употреблять для ведения кладочных работ.

Вибростанки для производства шлакоблоков

Качество изделий, изготовленных без использования вибрационного оборудования, оставляет желать лучшего, потому что плотность смеси при производстве будет намного ниже. Поэтому, если этот критерий входит в число определяющих – лучше потратиться на станок с виброустановкой. Они бывают двух видов:

- стационарные;

- мобильные (именуемые в народе «несушками»).

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм

Передвижные вибропрессы характеризуются компактными габаритами и простотой конструкции. Благодаря мобильности можно без проблем доставлять блоки к сушильной камере. Среди недостатков «несушек» можно отметить требование наличия достаточно больших и ровных площадей для хранения складируемой продукции.

Чтобы изготовить оборудование для шлакоблоков в домашних условиях, потребуется:

- изготовить матрицы (формы), представляющие собой стальные коробы размером 250х200х400 мм (стандартный размер блока);

- отрезки трубы длиной 250 мм и диаметром 80 мм используются для формирования в пустотелых блоках отверстий, но без наличия конусности заготовок выемка сырых шлакоблоков окажется затруднительной. Проблема решается расточкой отрезка на токарном станке;

- вибратор (электромотор мощностью 100-300 Вт, дополненный эксцентриком) крепится к матрице с помощью болтовых соединений, которые необходимо зафиксировать шплинтами. Сверху формы желательно приварить козырек, защищающий двигатель от непогоды и попадания брызг раствора;

- к нижним торцам матрицы для придания вибростанку устойчивости привариваются две профильные трубы, а набивка из резины по периметру матрицы защитит оборудование от быстрого износа;

- сверху матрицы крепятся ручки, на которые монтируются фиксаторы.

Такие блоки обладают достаточной крепостью и долговечностью

Процедура изготовления шлакоблоков с использованием самодельного вибропресса

Замешивать рабочую смесь можно вручную, но использование бетономешалки существенно упростит эту работу и улучшит качество раствора. Если объемы строительства большие, бетономешалка наверняка пригодится и для ведения других общестроительных работ, в противном случае можно одолжить её у знакомых.

Перед заливкой раствора в формы их необходимо смазать машинным маслом или аналогичным материалом, что впоследствии облегчит снятие матрицы и предотвратит прилипание уплотненной смеси к стенкам формы.

Готовая смесь укладывается в матрицу, после чего на раствор воздействуют прижимным пуансоном и вибратором. После окончания уплотнения форма поднимается, оставляя готовые блоки в поддоне. Весь процесс, от засыпки раствора до поднятия матрицы, занимает около минуты (при использовании жесткого раствора и вибрации с большой амплитудой).

Время затвердевания готовых изделий при их самостоятельном изготовлении – от недели до месяца, в зависимости от условий окружающей среды. Если хранить их в сухом и теплом помещении, для достижения нужной степени готовности будет достаточно 5-7 дней, при хранении извне и температуре воздуха не ниже 20 градусов – около месяца. Приготовление строительных блоков при более низких температурах не рекомендуется.

При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот

Вибростол для производства шлакоблоков

Эта конструкция отличается от вибропресса способом размещения формы. В данном случае рамная основа представляет собой металлическую столешницу (лист металла толщиной от 3 мм), которая устанавливается на металлические стойки, к которым сверху приварены пружины (автомобильные или мотоциклетные). Электродвигатель (например, от вышедшей из строя или неиспользуемой стиральной машины) монтируют непосредственно на столешницу, на вал мотора одевают шкив с эксцентриком, отвечающим за генерацию вибраций, передающихся на всю площадку.

Форма для заливки помещается на вибростол, в остальном процесс производства аналогичен рассмотренному выше. Такая конструкция, несмотря на простоту, используется реже, поскольку характеризуется рядом недостатков:

- сложностью с заполнением форм раствором;

- необходимостью предусмотреть механизм, облегчающий подъем формы;

- значительными трудозатратами, связанными с перемещением готовых блоков.

Расчет целесообразности отливки блоков

Если не принимать во внимание наличие возможности использования самостоятельно изготовленного вибропресса для ведения частного бизнеса, нелишним будет определение сроков окупаемости этого устройства.

Факторы, влияющие на себестоимость производства блоков:

- затраты на изготовление вибростанка;

- стоимость аренды площадей, требуемых для хранения шлакоблоков;

- стоимость материалов, идущих на изготовление раствора;

- затраты на используемую электроэнергию.

От расчета оптимального количества форм зависит загруженность оборудования. Ощутимо уменьшит себестоимость применение в форме нескольких пустот – прочностные характеристики при этом снизятся незначительно, а сэкономить на наполнителях можно до 50%. Использование красителей (кирпичного порошка, измельченного мела) позволяет изготавливать цветные изделия, а добавка пластификаторов увеличивает долговечность, морозостойкие и прочностные характеристики материала.

Вывод

Использование самодельного оборудования для изготовления строительных блоков считается целесообразным. Единственная проблема, которая возникнет после окончания работ, связанных с применением шлакоблочных стройматериалов – необходимость хранить или утилизировать такой вибростанок. Как вариант – продать его тем, кто только задумывается о строительстве дома, гаража, дачи или подсобных помещений.

Какое нужно оборудование для производства шлакоблоков, как сделать линию своими руками?

Поскольку компоненты шлакоблочной смеси стоят дёшево, этот факт делает шлакоблок конкурентоспособным материалом, а значит, и спрос на такой товар однозначно будет.

Секреты производственного оборудования описаны ниже.

Что нужно для изготовления блоков?

Для производства шлакоблоков нужно иметь компоненты для приготовления смеси и оборудование, на котором эти компоненты будут перемешиваться и застывать. При чём оборудование можно приобрести, а можно сделать самостоятельно. Для начала – информация о профессиональном оборудовании, которое можно купить.

Технологическая производственная линия для выпуска шлакоблоков выглядит следующим образом:

- Вибропресс (вибростанок). Удобство такого вибростанка – мобильность. Оборудование легко перевозится с места на место, а это значит, что шлакоблоки можно изготавливать непосредственно на строительной площадке. За одну смену на таком станке можно произвести около 3200 шлакоблоков.

Суть его работы заключается в том, что на вибростол выкладывается специальный поддон в виде определённой формы. В матрицу формы автоматически заливается шлакоблочная смесь. Происходит вибропрессование (10-90 сек.).

Затем после окончания этого процесса нужно поднять матрицу и вытащить изделие из неё. Блок по конвейерной линии движется к выкатной телеге и отправляется в место затвердевания. На место предыдущего поддона устанавливается следующий и процесс повторяется снова.

Затвердевание материала происходит в течение 3-х суток. Но это время можно ускорить, если добавить в смесь специальные добавки и пластификаторы. На окончательное же застывание требуется около месяца.

Как сделать установки самостоятельно?

Для собственного бизнеса по производству шлакоблока нужно иметь хорошее качественное оборудование, но если нужно изготовить материал только для себя, то покупать дорогой станок и формы – не имеет смысла. Их можно сделать самостоятельно. И для этой цели подойдут подручные средства.

В любом хозяйстве есть стальные листы, металлические пластины, куски железа и деревянные доски. Поэтому самостоятельно сделать формы можно из этих материалов, просто соорудив с их помощью ёмкости с несколькими ячейками, в которые будет заливаться строительная смесь.

Ёмкости могут иметь разные габариты, как стандартные, так и нестандартные. Стандартом считают шлакоблок размерами 200×200×400 мм.

Некоторые делают опалубку больше 2-х м, однако, эта форма очень громоздкая и неудобная. Лучше сделать несколько опалубок, но поменьше.

Опалубка должна быть без дна, вместо дна на ровную поверхность выстилают не прилипающий к раствору материал, например, целлофан. Стенки опалубки монтируются таким образом, чтобы поперечные элементы вставлялись в продольные и образовывали ячейки одинаковой формы.

Чтобы изделия легко вынимались из формы, стенки рекомендуется смазывать отработанным машинным маслом или окрасить их масляной краской. Блоки нужно вынимать из формы до того, как они окончательно застынут, но так, чтобы они не рассыпались в руках (время определяется опытным путём). Затем такие элементы переносятся к месту их окончательной сушки и затвердевания.

Для создания в форме пустот можно использовать трубы диаметром в 6 см, деревянные бруски или бутылки, наполненные водой (из-под шампанского, вина и т.д.).

Для самостоятельного изготовления вибростанка нужны:

- электродвигатель с высокими оборотами, в котором есть 2 вала мощностью по 0,6 кВт;

- электросварочный аппарат – для приваривания отдельных элементов друг к другу;

- болгарка – для разрезания материала на куски нужных размеров;

- арматура диаметром 1,2 см;

- материал, из которого будет изготавливаться станок, например, лист железа толщиной 3 мм;

- труба длиной 1,5 м, толщиной 60-75 мм (чтобы приварить их к форме, если нужно иметь несъёмные разделители).

По указанным выше правилам изготавливается форма для будущих шлакоблоков. Лучше всего делать металлическую или железную форму, чтобы она прослужила долго и обеспечивала хорошее вынимание изделия из неё. Затем с наружной стороны поперечной стенки нужно припаять 4 болта для последующего крепежа двигателя. С той стороны, где будет загружаться раствор, нужно установить по краям вибростанка фартук и лопасти.

Далее изготавливается прессовочная часть по форме будущего блока, которая будет давить на изделие сверху.

Размер диаметра цилиндров должен быть на 3-5 мм больше, чем в самой форме.

К прессу нужно приварить ручки, чтобы его можно было опускать и поднимать. Затем вся конструкция полируется, красится.

С целью переоборудования электродвигателя нужно просто приварить пару болтов на валы электродвигателя и следить, чтобы оси при этом совпадали. Для выставления нужной амплитуды вибрации и её частоты – следует воспользоваться гайками.

Если нет возможности соорудить вибростанок, то можно рядом с формами установить вибратор с эксцентриком, закреплённым на его валу. Такое оборудование позволит производить около 20-30 шлакоблоков в час.

Советы по выбору

Бетономешалку либо вибростанок желательно покупать с уже установленным тензодатчиком, который позволяет предварительно взвешивать компоненты и не нарушать пропорции.

При выборе вибростанка, стоит отметить, что хороший станок не может стоить дёшево. Если у оборудования низкая цена, значит, оно либо б/у, либо имеет существенные недостатки, которые не видны на первый взгляд. Лучше такой станок не покупать и присмотреться к другим моделям.

Основные параметры вибростанка, к которым стоит присмотреться:

Количество шлакоблоков, которые аппарат способен прессовать в час.

- Мощность устройства.

- Количество людей, нужных для проведения работ на этом станке.

- Тип устройства – стационарный либо мобильный.

- Комплектация аппарата. Хороший вибростанок должен иметь в комплекте несколько запасных форм (в случае, если используемая форма поломается или деформируется от прессования). Также должно быть несколько видов форм – для создания полнотелых и пустотелых шлакоблоков.

При постоянном производстве изделий лучше приобретать мобильные установки, рассчитанные на одновременное производство 2-4 элементов. При производстве блоков на продажу лучше приобретать полностью автоматизированную установку. При покупке готовых форм для изделий, нужно обратить внимание на геометрию сторон формы. Они должны быть одинаковыми и ровными, параллельными и без выпуклостей или впадин.

Для хранения готовой продукции нужно позаботиться о наличии крытого помещения, склада, чтобы погодные условия и влага не повредили качеству продукции.

Готовая установка может занимать по площади около 40-50 м 2 . Это нужно учитывать при размещении оборудования в помещении. Для работы с аппаратом требуется подключение к сети в 380 В.

Цена на станки

На строительном рынке и в объявлениях по интернету можно найти много вариантов профессионального оборудования для выпуска шлакоблоков.

В стандартный комплект входит вибростанок с формами на 4 блока, бетономешалка (на 300 л) и тачки (2 шт.) для подачи и транспортировки смеси. Такая установка будет стоить в среднем по России около 170 000 руб. Есть варианты и за 900 000 руб., есть и за 70 000 руб. и даже за 35 000 руб.

В общем, всё зависит от производительности оборудования, даты его выпуска, мобильности, функциональности и комплектации. К цене стоить прибавить ещё и доставку по России к месту назначения.

Заключение

Статистика говорит, что ежемесячно пользователи сети делают около 14 000 запросов по поводу того, чтобы купить шлакоблоки. Это хороший показатель, поскольку, если читатель этой статьи планирует открыть собственное производство шлакоблока, то его товар будет пользоваться спросом. Поэтому есть смысл в том, чтобы купить качественное оборудование, о котором писалось выше, ведь в будущем оно будет приносить прибыль.

Вибростанок для изготовления шлакоблоков: 10 000 рублей и 2 дня работы!

Сначала была идея. Многие загораются купить свой частный дом, гараж или дачу. Потом знакомятся с реальными ценами на недвижимость, и возникает желание построить все самому. Далее потребитель идет на рынок и знакомится с ценами на строительные материалы. И вот теперь, когда вы уже желаете делать кирпичи и шлакоблоки своими руками для будущего строения или собственного бизнеса, вам потребуется найти правильное оборудование.

Далеко не секрет, что такие аппараты стоят тоже дорого (от 60000 рублей), поэтому все дороги приводят к самодельному станку для шлакоблока, сделанному своими руками. В этой статье мы расскажем, как правильно его сделать, чтобы потратить минимум денег, времени и получить в результате хорошее оборудование, служащее долгие годы. Стоимость нашего вибростанка для шлакоблока не будет превышать 10 000 рублей, даже при учете покупке нового электродвигателя.

Выбираем шлакоблочный станок

Для начала определимся, какую установку нам необходимо сделать. Есть несколько типов самодельных станков: на один шлакоблок и несколько штук сразу. Для домашнего строительства (сарай, гараж, летняя кухня) достаточно будет оборудования для изготовления одного блока за один заход. Они делаются достаточно быстро и за 1 день можно без проблем изготовить до 50 шлакоблоков. Если же речь идет о частном бизнесе или строительстве большого дома, есть смысл сделать шлакоблочный станок сразу на 3-4 блока.

Теперь поговорим о конструкции станка. Вы, наверное, уже видели некоторые модели, где форма находится отдельно от виброустановки, а сверху есть еще мощный пресс, который уплотняет всю смесь за несколько подходов. В такой конструкции есть свои преимущества, но она дорогостоящая и делать ее долго. Мы создадим простую машину для изготовления шлакоблока, которая будет оказывать такое же воздействие на смесь, но состоит только из формы с электродвигателем. От пневматических и гидравлических прессов сразу откажемся – они не вписываются в наш бюджет и не соответствуют критерию «дешево и сердито».

Изготовляем простой и недорогой шлакоблочный станок

Как мы уже говорили, существуют более практичные и дорогостоящие установки, где отдельно есть вибростол, форма для засыпки и пресс, который приводится в действие, но наша задача создать эффективный шлакоблочный станок домашнего использования с минимальными затратами. У нас будет форма, которая играет роль и вибростанка, и формы, и пресса одновременно. Рассмотрим, как правильно ее сделать.

ШАГ 1: проектирование и подготовка материалов . Для начала нам надо определить размеры станка шлакоблока. Это сделать проще простого. У нас есть габариты одного шлакоблока: 390х190х190 мм, от них мы и будем отталкиваться. Нам необходимо вырезать из металла 0,2 мм толщиной следующие прямоугольники: 390х190 мм (три штуки), 190х190 мм (два штуки). Можно на 5 мм взять везде с запасом, чтобы кирпичики заливались с запасом.

ШАГ 2: свариваем все вместе . Теперь надо собрать наш станок для изготовления шлакоблоков, но сваривать надо все наружным швом! Это делается для того, чтобы блок получался идеально ровный с нормальными краями, а не заглаженными или деформированными. Поскольку металл толстый, можно использовать любой сварочный аппарат – такой шов положить будет очень просто даже без навыков строителя, причем сильно большая точность нам здесь не надо.

ШАГ 3: де лаем «начинку» . Чтобы сделать правильный станок для шлакоблока своими руками, необходимо поместить в него трубы. Берем трубу диаметром 90 мм, нарезам ее тремя кусками по 190 мм (высота шлакоблока), свариваем их параллельно между собой и опускаем в форму. Конечно же, верх трубы необходимо заварить (вырезать круги диаметром 90 мм или купить готовые).

ШАГ 4: делаем сборник . Это специальный фартук, который наваривается вокруг формы, чтобы удобнее было засыпать строительные материалы, можно сделать его в форме лейки. Сварить металлические пластины под углом. Можно сделать своими руками самодельный станок для шлакоблока вообще без фартука, но будет неудобно работать, к тому же, стоимость такого апгрейда техники невысокая.

ШАГ 5: делаем пресс . Собственно, все, что нам необходимо – оказать давление на полусухую смесь. Для этого не надо много денег, изготовление станка для производства шлакоблоков своими руками может быть дешевым. Берем пластину из металла 0,2 – 0,3 мм с размерами 385 х 185 мм (да, чуть меньше нашей формы), потом смазываем верх труб маслом, прикладываем пластину и делаем отпечаток. Теперь вам необходимо вырезать как можно ровнее отверстия в пластике под трубы, можно использовать резак или отдать эту работу специалисту. После этой работы надо просто приварить две ручки сверху пластины, чтобы ее удобно было поднимать.

ШАГ 6: делаем выброустановку . Можно было бы рассказать вам о сложной системе подрамника и эксцентриках на осях, которые приводятся в действие ремнем от двигателя, но народные умельцы нашли способ проще. Надо приварить крепления для двигателя мощностью 0,5 кВт прямо к форме, привинтить его туда и повесить на вал гайку с эксцентриком или хомут типа «щечки». Двигатель наберет обороты и создаст большую вибрацию каркаса – то, что нам и надо.

ШАГ 7: ставим форму на ноги . Чтобы сделать передвижной станок для производства шлакоблоков своими руками необходимо поставить эту заготовку на колеса сразу. Варим рамку с размерами 40х30 мм, привариваем колеса со старой тачки. Все готово. Но этого можно и не делать, поскольку шлакоблоки делаются не очень быстро, материал можно просто складировать рядом или относить.

ВАЖНО: двигатель надо купить закрытого типа, чтобы туда не попадала пыль и влага. Идеально подойдут простые китайские аппараты, которые стоят недорого и обеспечивают неплохую защиту от воды и загрязнений. Если же вы хотите поставить туда двигатель со стиральной машины или наждака, тогда надо будет периодически проводить его чистку.

Собственно, теперь вы построили станок для изготовления шлакоблоков своими руками, можно поздравить вас с экономией десятков тысяч рублей и переходить к изготовлению блоков. Такое оборудование прослужит очень долго, оно почти вечное и состоит из ударопрочных деталей, надежно сваренных между собой.

Как изготовить шлакоблок своими руками

Приспособление мы сделали, теперь самое время рассказать, как ним пользоваться. Да, эта штука еще и работать будет! Значит, берем нашу полусухую смесь: крупный песок, гравий диаметром 5-8 мм, цемент и воду в соотношении 6:2:2:1 и доводим до консистенции, когда смесь будет сжиматься в кулаке, но остается сыпучей при падении на землю. Теперь все это засыпаем в станок для шлакоблоков, сделанный своими руками по чертежам нашего мастера (спасибо ему отдельное).

Включаем в розетку двигатель (лучше сделать «горячую кнопку» прямо на форме) на 2 минуты. Ждем, пока все усядется, затем досыпаем сухую смесь при необходимости, снимаем лишнее при помощи мастерка или подручных материалов. Далее ставим пластину-пресс сверху и оказываем на нее давление в пару десятков килограмм. Можно сделать надставку и шарахнуть с небольшой амплитудой тяжелой кувалдой или попрыгать сверху – без разницы. Теперь берем за ручки «пресса», снимаем его и выкладываем из нашего вибростанка для шлакоблока.

У нас есть готовый шлакоблок, который надо оставить на хранение примерно на 48 часов до полного отвердевания, а транспортировать его можно уже через 1 сутки при условии естественной сушки при низкой влажности и температуре +25 С. Мы рассмотрели, как изготовить станок для шлакоблоков своими руками, а теперь предлагаем еще посмотреть интересное видео этого процесса.

Количество шлакоблоков, которые аппарат способен прессовать в час.

Количество шлакоблоков, которые аппарат способен прессовать в час.