Монтаж ж б колонн в стаканы фундаментов

Технология монтажа колонн в стаканы фундамента

Эти основания различаются конструкцией, особенностями установки и способны выдерживать значительные нагрузки. Особая форма, напоминающая стакан, применяется при установке круглых и прямоугольных колонн из железобетонного материала или металла. По сути это один из подвидов столбчатых фундаментов, применяемых при обустройстве объектов промышленного предназначения, отличающихся большими высотами и шириной секционных пролетов. Сегодня рассмотрим, как выполнять монтаж колонн в стаканы фундаментов.

Область использования стаканных фундаментов

Предназначением такого необычного снования считается передача нагрузочных воздействий от несущих элементов и перекрытий посредством колонных столбов, вмонтированных в стаканные заготовки.

Верха опорных элементов тоже прочно соединены с ростверковой конструкций, которую разрешается монтировать на значительном превышении по отношению к уровню земли.

Фундаменты под колонны стаканного типа применяются:

- во время строительства колонных сооружений промышленного предназначения;

- при устройстве многоярусных парковок под землей;

- в качестве несущих основ под мостовые конструкции, эстакады и электролинии;

- для монтажа каркасных сооружений, отличающихся большой длиной и располагающихся на зыбких почвенных составах, имеющих разнообразные горизонтальные расслоения;

- в ситуациях, когда возникает необходимость обеспечения показателя прочности объектов, располагающихся в регионах, отличающихся сейсмической нестабильностью;

- когда проектным заданием предусматривается расстановка колонн под перекрытия, значение размеров пролетов которых варьируется от шести до девяти метров.

Фундаменты стаканного типа для монтирования колонн представляют собой единственно оптимальный способ, соответствующий ГОСТу, для возведения машинных ангаров, конденсаторных и компрессорных помещений в атомной энергетике.

Особенности конструкции

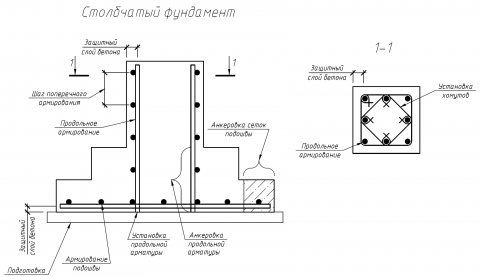

Конструктивные различия стаканного фундамента под опорную колонну, максимальные параметры и разрешенные нагрузки, размеры опорной подошвы и тип каркасной арматуры определены специальным ГОСТом 23 972 80. Основными элементами фундаментной конструкции являются:

- опорная подушка монолитного типа, отличающаяся большими круглыми или прямоугольными формами и имеющая гидроизоляционную защиту. Подушка может изготавливаться в заводских условиях или заливаться непосредственно на месте монтажа с предварительным устройством песчано-гравийного слоя;

- подстаканника из железобетона, располагаемого в центральной части фундаментной плиты;

- колонны определенной длины, изготовленной из металла или железобетона, которая устанавливается в стакан;

- опорного столба, удерживающего несущую балку, на которой располагаются элементы перекрытий будущего здания.

Опорные столбы могут отличаться по длине, но кромка, остающаяся сверху, в обязательном порядке остается только горизонтальной.

Согласно расчетам, плита фундамента стаканного типа под колонны с учетом предполагаемых нагрузочных воздействий может занимать площадь от двенадцати до пятидесяти двух квадратных метров. Может быть монолитной или сборной, при этом поверхность ее в первом случае горизонтальная, а во втором – наклонная.

В промышленной сфере предпочтение отдается монолитному типу, как более простому в установке и не требующему особых финансовых затрат на аренду специальной техники.

Стакан и плита могут быть исполнены в виде единой монолитной конструкции, либо оба эти элемента соединяются за счет армирующих каркасов. Этот вопрос определяется характеристиками почвенного состава и предполагаемыми нагрузками от сооружения.

Стаканные элементы усилены горизонтальным и вертикальным армированием, жестко соединенными между собой. Монтаж фундаментов такого типа осуществляется на устойчивую почву.

На площадках с пучинистыми и просадочными почвенными составами стаканные конструкции применять запрещается из-за неравномерности воздействия на фундаментную основу в разных местах.

Плюсы и минусы

Среди достоинств застройщики отмечают:

- высокий показатель прочности и надежности. Объясняется это тем, что конструкции изготавливаются на заводах железобетонных изделий;

- монтажные работы фундаментных оснований выполняются оперативно;

- стаканный фундамент выдерживает большие нагрузочные усилия.

К сожалению, стоимость таких конструкций высока, а вес любого элемента требует арендовать для установки специальную технику.

Номенклатура и технические требования

Монолитные фундаментные плиты стаканного типа используют под установку сборных железобетонных колонн. Сечение стаканов может различаться, и от этого зависит масса конструкции. К примеру, фундамент стаканного типа под колонны 400 х 400 мм весит около пятисот килограмм, а фундамент стаканного типа под колонны 300 х 300 мм будет несколько легче, но для его установки все равно потребуется кран.

В любом случае, для производства фундаментных плит такого типа применяют бетонный раствор с показателем прочности B 15 и устойчивостью к воздействию низких температур F 50.

Кроме того, внешние поверхности плит обрабатываются органическими пластичными материалами, защищающими от воздействия влаги, так что уровень водонепроницаемости стаканных плит варьируется в пределах W2 – W8.

В соответствии с техническими условиями, определенными ГОСТом, изготовление фундаментов выполняется с соблюдением определенных требований:

- используется бетонный раствор, марка которого не менее В2;

- конструкции монтируются после полного набора прочности;

- водопоглощение не превышает пяти процентов, и данный показатель достигается после устройства надежного гидроизоляционного покрытия;

- все пояса фундаментной конструкции жестко армируются;

- толщина бетона вокруг арматурных прутьев должна быть не менее трех сантиметров;

- трещины в бетонном изделии не должны быть более 0.1 мм;

- стропальные петли удаляются болгаркой, методика ударного типа категорически запрещена;

- наличие обнаженных стальных прутков в фундаменте не допускается.

Технология строительства

Возводятся фундаменты с элементами стаканного типа в полном соответствии с правилами ГОСТов под контролем опытных строителей. Собирается основание просто, для чего существует целая технология:

- перед строительством основания выполняются расчеты на отдельные монолитные или сборные конструкции. Обратив пристальное внимание на разрез, можно увидеть усложненное армирование каркаса, являющегося основой для плитной части и стакана. Элементы каркасной основы рассчитываются по отдельности, как и значение ширины самого стакана. Параметры плиты остаются стандартными;

- готовится поверхность. Площадка, отведенная под застройку, очищается от мусора, поверхность земли выравнивается, выполняется разметка. Выравнивать поверхность необходимо идеально, потому что фундаментные плиты нельзя смещать (разрешенное отклонение – 1 – 1.5 градуса). В случае, когда поверхность недостаточно ровная, разрешается выполнить подсыпку песка, слой которого должен быть не менее тридцати сантиметров по отношению к подошве фундамента;

- размечаются оси предполагаемого основания. С этой целью на обноске выполняется монтаж проволоки либо стального троса, делается протяжка по осям. Места соединений четко определены проектным решением, как и длины промежуточных балок. С помощью которых выполняются соединения;

- наносятся границы будущей фундаментной основы, выкапывается нужной глубины траншея. Дно ямы выравнивается, устраивается песчаная подушка, насыпной слой уплотняется;

- по выполнению подготовительных работ переходят к монтажу. Работы выполняются в соответствии с технологиями, постоянно контролируется вертикальная и горизонтальная точность. После монтажа вся конструкция армируется, при этом открытая стаканная плоскость укрепляется металлическими прутьями;

- установка блочных элементов заканчивается тем что бетонный раствор набирает требуемую прочность. Затем разрешается выполнять установку колонн в стаканы фундаментов.

Обустройство гидроизоляции

Необходимо учесть, что фундаментное основание, изготовленное в виде стакана, заливается из бетонного раствора, который от воздействия влажной среды постепенно разрушается.

По этой причине необходимо в обязательном порядке устраивать гидроизоляционный слой по всей внешней поверхности. Разберемся, каким образом выполнить такую работу:

- вся поверхность фундаментного основания тщательно очищается от грязи и мусора, неровности выравниваются тощим бетонным раствором;

- после того, как поверхность затвердеет, ее обрабатывают битумом или иной смазкой с водоотталкивающим эффектом и несколько часов выжидают ее полного высыхания;

- по битумному слою раскатывается рубероидный материал, места соединений полос промазываются разогретой смолой либо мастикой;

- иногда рубероид укладывается несколькими слоями. Такая мера предосторожности выполняется, когда грунтовые воды находятся близко к поверхности земли.

Заключение

Возводя фундаментные основания стаканного типа в соответствии с требованиями ГОСТа, соблюдая особенности монтажных работ и глубину заделки колонн в стаканы фундамента, можно подготовить основание, способное выдерживать большие нагрузочные воздействия.

Способы и правила установки железобетонных колонн

Рекомендованный способ установки ЖБ колонн определяется, в зависимости от типа сооружаемого объекта. Например, при строительстве зданий промышленного назначения применяется технология монтажа железобетонных колонн в стаканы фундаментов. При проведении работ на многоэтажных сооружениях – монтаж ЖБ колонн осуществляется на торцы элементов нижних этажей.

Подготовительные работы: на что обратить внимание?

Перед выполнением установочных работ на колонны по всем четырем граням (при этом и сверху, и снизу) наносятся специальные риски, которые обозначают оси.

Железобетонные элементы необходимо разложить около зоны монтажа таким образом, чтобы спецтехника, а точнее – кран, делал минимум передвижений, а рабочие могли безопасно осматривать и закреплять конструкции.

Обратите внимание: допустим монтаж только тех строительных железобетонных изделий, которые не имеют:

- ржавчины или жировых пятен на лицевых сторонах;

- трещин на внешних сторонах, за исключением местных поверхностных усадочных повреждений, при этом их ширина должна составлять до 0,1 миллиметра;

- наплывов бетона на выпусках арматуры, а также открытых поверхностях закладочных стальных изделий и монтажных петель.

Этапы выполнения установочных работ

На практике чаще всего используется принцип установки ЖБ элементов в стакан, который укреплен в фундаментном основании. В данном случае монтаж сборных железобетонных колонн осуществляется в следующем порядке:

- Необходимо закрепить деталь к крюку спецтехники таким образом, чтобы при подъеме элемент «встал» вертикально.

- Кран ставит железобетонный элемент в вертикальное положение. Возможно выполнение этой операции по различным технологиям, выбор зависит от массогабаритных характеристик строительной детали. Например, подъем колонны может быть поворотным или поворотным со скольжением. Для стропления элементов применяют специальные штыревые или фрикционные захваты.

- На третьем этапе железобетонную деталь опускают на фундамент, после чего тщательно выверяют ее положение. Обратите внимание: недопустимо снятие железобетонного элемента с крюка крана до тех пор, пока не будет однозначно определено его правильное положение. Контроль удобно осуществлять с применением теодолита или нивелира.

- Выполняется временное закрепление железобетонной колонны. Это необходимо для корректировки ее положения. Целесообразно использовать клиновые вкладыши, чтобы обеспечить строго вертикальное положение элемента.

- На следующем этапе необходимо изъять клиновые вкладыши. Делать это можно лишь после того, как будет достигнута 50%-я проектная прочность бетона.

Фактически на этом монтаж закончен. Выполнение дальнейших работ, связанных с «подачей» нагрузки на колонну и укладкой балок, возможно лишь после того, как бетонная смесь полностью затвердеет. Следует понимать, что малейшие ошибки, допущенные при сборке и установке железобетонных элементов при сооружении здания, чреваты тяжелыми последствиями, в том числе снижением расчетной устойчивости здания. Именно поэтому правильно доверять выполнение таких работ профессионалам, которые задействуют современную технику при установке.

Эксперт по снабжению бригад строительными материалами.

Образование:

2012 год — Дальневосточный Университет Путей и Сообщений по специальности инженер-строитель «Промышленное и гражданское строительство».

Опыт работы:

Контроль выполнения строительно-монтажных работ, соблюдения качества и сроков. Снабжение монтажных бригад строительными материалами и оборудованием. Работа с проектной документацией, журналами работ и прочей сопроводительной документацией.

Монтаж колонн

Здравствуйте, уважаемый читатель блога, в статье монтаж колонн расскажу и покажу, как монтировали железобетонные колонны на объекте в Мытищах. Следуя традиции, не озвучиваю названия фирм и объектов, на которых я работаю из-за возможных претензий работодателей или заказчиков.

Стройка на объекте началась с монтажа каркаса здания, фундаменты были сделаны в первой очереди строительства. Строим каркасно-панельное здание, которое будет использоваться под склад.

С чего начинается монтаж колонн.

Монтаж колонн начинается с определения геодезических отметок и выноса осей здания на фундаменты. Если вы строите здание с нуля, то все эти отметки и оси вам должны быть известны.

В данном проекте нулевая отметка чистого пола равняется 160,50, но она нигде не вынесена и никто не собирался вызывать геодезистов. Первая часть здания стоит, бетонные полы залиты. Заказчик передал отметку 0.000 от полов существующего здания по акту.

Оси здания были вынесены на стоящие фундаменты при строительстве первой очереди, решили их не перепроверять и работать от них.

У меня, как и у прораба монтажников возникли сомнения по работе с нулевой отметкой от полов. Проработав не один год на производстве бетонных промышленных полов минимальные допуски, которые возможно сделать по ровности это 5 миллиметров.

Если ошибемся с высотными отметками, то могут быть такие проблемы если ниже, то это перерасход металла на подкладки под балки. Если выше то здесь сложнее, скорее всего колонну долбить не стали бы так и оставили, в надежде на то, что заказчик не заметит. Но крыша получилась бы завышенная на одном конце здания.

Чтоб не ошибиться с высотной отметкой мы решили её взять от верха колонны. По проекту верхняя отметка колонны 8.400 мм от нулевой отметки чистого пола здания. Померили рулеткой, высота колонны от верха до пола составляла 8.425 мм.

Получалось, что полы занижены на 25 миллиметров. На колонне вынесли отметку 8.400 мм от верха, взяли ее как нулевую отметку и стали с ней работать.

Далее делаем нивелирную съемку низа стаканов фундаментов. Выясняем, какой толщины метал необходимо подставить под каждую колонну, чтоб выставить их в один уровень. После съемки видно, что низ стаканов фундаментов находится не в одном уровне и имеют разницу от 20-40 миллиметров.

Мне попадались статьи, где советуют, что необходимо сначала сделать подливку из бетона, а потом монтировать колонну. Считаю, что это не правильно во первых сроки затягиваются, надо ждать пока бетон наберет прочность, а во вторых, где уверенность, что четко под отметку сделают подливку.

Быстрее нарезать металлические листы размерами 25х25см необходимой толщины и подставить под низ колонн при монтаже.

Для монтажа колонны необходимо подготовить клинья. В моей рабочей деятельности я видел два вида клиньев деревянные и железные, есть и железобетонные. Если вы применяете деревянные, то их необходимо извлечь после частичного замоналичивания колонн.

В нашем случае монтажники применили железные, порезали двутавр П14 длиной примерно 25-35 сантиметров из расчета 8 клиньев на одну железобетонную колонну.

Монтаж железобетонной колонны.

Перед монтажом колонны почистили полость фундамента от песка металлической щеткой и нанесли бетонконтакт для сцепления бетона.

Железобетонная колонна имеет длину 9,3 метра и монтажное отверстие, почему то находилось не в верхней части колонны, а в нижней. Монтажники изготовили из листа железа площадку с отверстиями под анкерные болты и захватом под крюки.

Установив железобетонную колонну в полость фундамента, на каждой ее стороне отмерили и расчертили карандашом середины сторон. При установке монтаже железобетонной колонны совместили риски с осями здания.

Стаканные фундаменты на площадке имели полость для колонны не клиновидную, что создало проблемы в установке колонны по вертикале. Установив колонну и заклинив ее железными клиньями на уровне верха стакана фундамента выровнять по вертикале не получалось.

Низ колонны имел свободное пространство и при выравнивание в верхней части фундамента, нижняя часть колонны уходила в противоположную строну.

Если бы в стаканах фундаментах полость под колонну сужалась вниз, то зафиксировать ее было можно не большим куском камня или железом.

Для выравнивания первой колонны были изготовлены клинья, которые просунули до низа колонны и расклинили. Клинья сделали из двух металлических пластин сваренных под углом между собой.

Следующие колонны предварительно подготовили по центру каждой колонны просверлили отверстия и забили арматуру диаметром 22 миллиметров. Так же на дне стаканов фундаментов в пересечение осей здания или центра колонны просверлили отверстие под эту арматуру.

При установке железобетонных колонн арматура в колонне совпала с отверстием в фундаменте и низ был зафиксирован. По вертикали выравнивали колонну с помощью железных клиньев на уровне верха фундамента.

Правильнее конечно выставлять колонны с двумя теодолитом. Наносят риски посередине колоны вверху и внизу. С теодолитами следят за тем, чтоб они совпали. У меня нет опыта работы с теодолитом, если будет, то обязательно напишу на блоге.

Таким способом за одну смену установили 5 колон, а на монтаж первой колонны было потрачено целая рабочая сменна.

В этот же день монтажники замоналитили железобетонные колонны, по проекту бетон марки В25. При замоналичивание тоже есть свои нюансы не достаточно взять и вывалить бетон в стакан. Необходимо чтоб он заполнил все пространство между колонной и стаканом фундамента.

Для этого бетонную смесь укладывают с одной стороны. Глубинным вибратором проталкивают ее пока бетон не появиться из под низа колонны. Это значит, что внизу между колонной все пространство заполнено бетоном.

После этого бетон можно укладывать с разных сторон. Через неделю, когда бетон наберёт 70% прочности, срезаются клинья.

Все железобетонные колонны смонтированы, следующим этапом строительства монтаж балок, продольных связей, фахверковых колонн и т.д.

Про правила доставки, складирования, допуски в отклонение при монтаже колонн читайте в СНиП 3.03.01-87 — Несущие и ограждающие конструкции, пункт 3 «Монтаж сборных железобетонных и бетонных конструкций».

Есть что сказать по данной теме? Буду рад вашим комментариям.

Возведение фундамента стаканного типа и монтаж колонн

Все фундаменты различаются по многим параметрам, но в первую очередь выделяются своей прочностью. Чем прочнее фундамент, тем более сложную и тяжелую конструкцию он может на себе выдержать. Так, монолитные плитные или ленточные основы считаются крепче остальных, однако, только для классических домов. Но если нужно построить что-то большее, обычный фундамент может оказаться недостаточно прочным, но при этом нецелесообразно дорогим. Здесь нужны другие варианты, и стаканный фундамент — лучший среди них.

Область применения

Так как это подвид столбчатой основы, при сборке фундамента стаканного типа используются железобетонные столбы, которые размещаются в особые бетонные «подстаканники», похожие на большие фланцы, чаще всего с трапециевидным основанием. Такие бетонные блоки изготавливаются по ГОСТ 23927-80, но есть возможность сделать их под заказ, так как их пропорции будут зависеть от размеров столбов.

На столбы размещаются первичные фундаментные балки, а вот под столбом и под подстаканником, который будет его держать, всегда размещается железобетонная опорная подушка. Она может быть прямоугольной или круглой, размеры зависят от пропорций бетонного блока и столба с ним. Однако, площадь опорной подушки должна быть не менее 12 и не более 52 м². Эти бетонные стаканные основы могут быть сборными или цельными. Первые должны иметь уклон, для вторых это не обязательно.

Так, основная нагрузка постройки передается на железобетонные опоры, которые перемещают ее на горизонтальную подошву через бетонные блоки. Это позволяет распределять вес сооружения равномерно. А так как по верху все опоры соединяются ростверком, то конструкция становится единой, а стаканная основа становится жесткой.

Благодаря такой конструкции, этот тип фундамента один из самых прочных и долговечных. Поэтому его применяют по большей части не для домов, а промышленных зданий, мостов, складов, подземных парковок и т. д.

Однако, если дом предполагается масштабным, имеет сложную конструкцию и большие площади, стаканный фундамент может оказаться наилучшим вариантом.

Преимущества и недостатки

У каждого вида фундамента есть плюсы и минусы, на основе которых и делается выбор в пользу одного или другого типа. Так, стаканный фундамент может оказаться лучшим решением благодаря таким чертам, как:

- Скорость установки. Так как используются уже готовые блоки, остается только наметить места их размещения, а все остальное сделает техника.

- Защищенность от влаги. Из-за размещения на плитах, такие блоки почти не соприкасаются с грунтовыми водами, что повышает их устойчивость даже без гидроизоляции.

- Качество, ведь блоки делаются по установленной технологии.

- Долговечность. При соблюдении технологии монтажа такой фундамент сохранит свои первоначальные свойства более, чем на полвека.

- Прочность. Это можно объяснить равномерным распределением нагрузки в каждом блоке.

- Небольшая нагрузка на грунт из-за точечного размещения блоков.

- Мобильность, ведь блок можно перенести в любое место.

В числе недостатков:

- Стоимость. Особенно на нее влияет изготовление плит под блоки.

- Необходимость привлекать спецтехнику. Это тоже дополнительные расходы.

Сам стаканный фундамент все равно окажется дешевле, чем ленточный, но затраты на тяжелую технику могут неприятно увеличить смету. Если это не пугает — можно смело рассматривать фундамент стаканного типа.

Устройство фундаментов стаканного типа

Такие конструкции собираются по нормативным документам, поэтому конструкция столбчатого фундамента стаканного типа строго фиксирована:

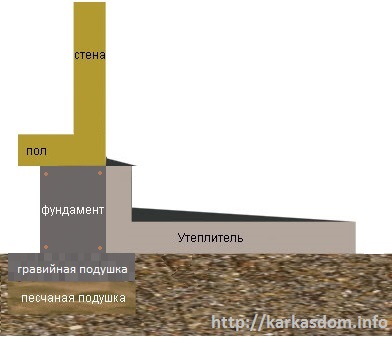

- Железобетонная подушка круглой или квадратной формы с гидроизоляционным покрытием сверху. Она заказывается отдельно или делается прямо на площадке. Ее укладывают на песчано-гравийный слой.

- В центре устанавливается подстаканник, тоже железобетонный. У него прямоугольная форма и пространство для опорного элемента по середине. Стаканы армируются горизонтально и вертикально.

- Когда подстаканник установлен, добавляется опора. Она может быть стальной или тоже железобетонной. Сечение может быть круглым или с прямыми углами, размер рассчитывается в зависимости от предполагающихся нагрузок, а также типа почв.

- На опору помещается несущая колонна, что возьмет на себя большую часть всех нагрузок.

В эти четыре шага укладывается вся установка стаканного фундамента, а узнать детали можно далее.

Технические требования

В ГОСТ 23927-80 не только рассказывается, как собирать фундаменты стаканного типа, но и даются требования к этой конструкции:

- Бетон для создания частей такого фундамента должен быть М200 и лучше, жесткое армирование сварными каркасами обязательно.

- Каркас из арматуры должен быть защищен от коррозии слоем бетона. Тот должен быть толщиной 3–5 см. Торчать арматура ниоткуда не должна.

- Водопоглощение конструкции должно оказаться менее 5%, так что гидроизоляция обязательна.

- Трещины не могут быть более 0,1 мм.

После того как сборка стаканного фундамента будет закончена, необходимо будет срезать болгаркой все монтажные петли. Продолжать строительство основной конструкции можно только тогда, когда все элементы стаканного фундамента, которые заливались, окончательно застынут.

Технология монтажа

Далее подробнее рассказывается, как нужно заниматься монтажом фундаментов стаканного типа, чтобы он точно раскрывал все свои преимущества в процессе использования. Сделать его не так трудно, но нужно соблюдать правильную очередность шагов.

Подготовительный этап

Первым шагом всегда оказываются земельные работы. Так и здесь, перед тем как начинать работать с самим стаканным фундаментом, нужно подготовить для него место. Для этого снимается верхний плодородный слой на рассчитанную глубину.

Здесь можно сделать углубления под каждый блок отдельно, а можно сделать цельную траншею по контуру будущего строения, а внутри разметить метки, где должны оказаться бетонные стаканные секции.

Подсыпка и уплотнение

Этот шаг предполагает создание песчано-гравийной подушки. Особенно она важна, когда почвы слабые, так как те могут сильно деформироваться, начав движение под массой не только стаканного фундамента, но также всей конструкции на нем.

Толщина слоев песка и гравия (они одинаковы) сначала определяется на стадии проектирования, так как они зависят от типа почв, а также величины планируемой постройки.

В начале насыпают и утрамбовывают гравий. Его иногда немного присыпают песком, смачивают водой, чтобы слой оказался плотнее. Далее то же происходит с песчаной подушкой — она насыпается на нужную высоту, смачивается, утрамбовывается. После подсыпается песок, снова смачивается и утрамбовывается, так как он будет постоянно проседать. Таким образом нужно добиться нужной высоты постоянными подсыпаниями и утрамбовываниями.

Разметка

Доски и ленты помогут на этом этапе. С их помощью нужно разместить участки, на которых будут располагаться плиты.

После начинается разбивка осей. Для этого пригодятся проволока или стальные тросы. Их закрепляют на обноске, а в местах пересечения устанавливается отвес, чтобы точно указать точку установки опорного блока.

Контур плиты перед укладкой лучше перенести на грунт, лучше всего с помощью колышков и веревок.

На этапе разметки также проверяют, насколько горизонтальная подсыпка ровная. Иногда приходится что-то дополнительно снимать или досыпать.

Установка блока

Чтобы правильно установить блоки-подстаканники, нужно опираться на следующую технологию:

- На каждом блоке есть специальные монтажные петли. Кран цепляется за эти крюки и поднимает его. Со дна убирается лишний грунт.

- Блок переносится на нужное место, его расположение корректируется с уже установленной или залитой бетонной подушкой.

- Как только закончится выравнивание, устанавливают блок.

- Останется только сделать армирование, все стержни уже будут готовы, их только нужно сварить друг с другом.

Пространство вокруг блоков засыпается землей.

Гидроизоляция

Когда основа стаканного фундамента делается из готовых блоков, ей не требуется гидроизоляция, так как она уже предусмотрена. Но если бетонные подушки заливаются прямо на участке, им обязательно нужна защита от влаги. Чтобы обеспечить ее, нужно выполнить такие шаги, как:

- Очистка бетонной подушки от загрязнений.

- Выравнивание жидким бетоном (при необходимости).

- Нанесение битумной мастики.

- Размещение на мастике рубероида. Швы проклеиваются той же мастикой с нахлестом не менее 10 см.

Таких слоев из мастики и рубероида нужно сделать два, для надежности.

Монтаж колонн

Так как защитная подушка и сам подстаканник уже готовы, а также гидроизолированы, осталось лишь провести монтаж колонн в стаканы фундаментов. Для этого предстоит выполнить следующие шаги:

- Измерить колонны, чтобы определить место, где нужно сделать правильный захват, не сломав и не уронив колонну при установке. На этом месте ставится риска.

- Специальная техника выполняет установку колонн быстро, по две из одной точки. Важно, чтобы колонны и основание как можно плотнее прилегали друг к другу. Это позволит исключить риск сдвига балок.

- Установить опорные балки, проверяя, правильно ли расположились колонны.

- Убрать монтажные детали, закрепить балки канатами и сделать навеску над колоннами.

- Балка опускается до упора по рискам.

Сначала балки крепятся на болты, но только после проверки того, насколько ровно стоит вся конструкция, можно окончательно закрепить их в консолях. Только после этого можно считать работу над стаканным фундаментом законченной.

Возведение монолитного стакана: пошаговая инструкция

Обычно при возведении подобного вида фундамента прямо на участке строительства делают только подушку под колонну с подстаканником. Но если есть время и возможность, сами подстаканники тоже можно сделать прямо на месте, не закупая их предварительно. Здесь для изготовления фундаментного стакана потребуется выполнить следующие шаги:

- Выкопать котлованы под детали, выровнять дно.

- Насыпать песчано-гравийную подушку, высота которой будет зависеть от размера подстаканника.

- Сделать подбетонку — слой, который не позволит бетонному молочку просочиться на гидроизоляционную подушку.

- На получившийся слой бетона укладывается армированный каркас, он может быть сварной или связываться проволокой.

- Самым сложным шагом в создании блока под колоннубудет сборка опалубки. Она должна в точности повторять форму будущего подстаканника. Здесь сразу определяется, будет ли сделана специальная ниша для бетонной колонны или установлены металлические анкеры для столба из железа.

- Когда опалубка будет собрана, можно готовить и заливать бетон.

- Выпустить воздух из бетона нужно обязательно, иначе конструкция быстро даст трещины. Пузырьки воздуха удаляются погружным вибратором.

- Опалубку можно снять через 3–4 дня, но лучше позже, чтобы бетон точно схватился. Он будет набирать прочность еще месяц, и все это время за ним потребуется уход — полив и защита от излишней влажности.

- После застывания бетона устанавливается колонна, а все пространства засыпаются землей.

Все работы со стаканными фундаментами производятся в теплое время года, так как земля склонна к движению при прогревании после длительного замерзания.

Ситуации, при которых фундамент стаканного типа может оказаться единственным подходящим, нередки. Пусть это далеко не самый дешевый вид основы для постройки, все вложения на изготовление и установку специальных блоков окупятся надежностью конструкции и ее долговечностью. Но, только в том случае, если собрать фундаментную конструкцию по всем правилам и с использованием качественных материалов.

Монтаж ж б колонн в стаканы фундаментов

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН КАРКАСНО-ПАНЕЛЬНОГО ЖИЛОГО ЗДАНИЯ В ФУНДАМЕНТЫ СТАКАННОГО ТИПА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту — ТТК) — комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту — ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии строительно-монтажных работ по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоёмкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажные работы (ГЭСН-2001, ЕНиР, ВНиР, ТНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК — описание решений по организации и технологии производства строительно-монтажных работ по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа с целью обеспечения высокого качества, а также:

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификация технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов строительно-монтажных работ (СНиП 3.01.01-85* «Организация строительного производства») по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объёмов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

— рассмотрение материалов карты и выбор искомого варианта;

— проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

— корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

— пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

— оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства строительно-монтажных работ по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

— железобетонные колонны —

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс строительно-монтажных работ по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа.

2.2. Строительно-монтажные работы по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа, выполняют в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав последовательно выполняемых строительно-монтажных работ по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа входят следующие технологические операции:

— разгрузка доставленных на объект сборных элементов и складирование их в зоне монтажа (на при объектном складе);

— монтаж железобетонных колонн в фундаменты;

— замоноличивание стыков между колоннами и фундаментами.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: автомобильный стреловой полноповоротный кран КС-45717 ( =25 т); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 ( =25,0 т); монтажный гусеничный кран МКГ-25.01 ( =25,0 т); ручной глубинный вибратор ИВ-47Б; передвижная бензиновая электростанция Honda ET12000 (3-х фазная 380/220 В,

Рис.1. Грузовые характеристики монтажного гусеничного крана МКГ-25.01

Рис.2. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.3. Грузовые характеристики автомобильного стрелового крана КС-45717

2.5. Для монтажа применяются следующие строительные материалы: колонны железобетонные, соответствующие требованиям ГОСТ 18979-2014; бетонная смесь кл. В15 W6, F75, отвечающая требованиям ГОСТ 7473-2010.

2.6. Строительно-монтажные работы по монтажу железобетонных колонн каркасно-панельного жилого здания в фундаменты стаканного типа следует выполнять, руководствуясь требованиями следующих нормативных документов:

Устройство сборных железобетонных фундаментов стаканного типа под колонны

Монолитные опоры, опущенные в проёмы стаканов, не нуждаются в дальнейшей корректировке положения в пространстве.

Полости в опорных конструкциях значительно упрощают процесс монтажа колонн.

Устройство жб стаканов фундаментных под колонны

Стаканные фундаменты — это полые или монолитные железобетонные конструкции заводского изготовления. Блоки состоят как-бы из двух частей – это нижняя опорная базовая плита и верхний башмак (подколонник).

Башмак может быть с отверстием, куда вставляют основание колонны, либо монолитным с выпусками арматуры. Форма стакана может выглядеть, как одна или две усечённые пирамиды, поставленные друг на друга.

Стаканы в зависимости от направления давления от веса здания могут иметь разную в плане форму: квадрат для центральной и прямоугольник для боковой нагрузки. Стандартный размер проёма в сечении может быть равен 300х300 мм или 400х400 мм. Толщина стенки стакана должна быть не менее 200 мм. Минимальная толщина бетонной оболочки арматурного каркаса составляет 50 мм. Стандартная высота может быть 65 см и 90 см.

Область применения

Стаканный подколонник классифицируют, как фундамент неглубокого заложения. Точечное расположение опорных оснований избавляет от необходимости производства больших объёмов земляных работ.

Фундаментные блоки поступают на стройплощадку в готовом виде. Их монтаж не требует устройства опалубки, установки армокаркасов, заливки бетонным раствором и ожидания 30 дней набора несущей способности бетона.

Быстрота и экономичность фундаментных работ является привлекательной стороной в строительстве промышленных зданий и тех сооружений, где вертикальными несущими конструкциями являются колонны. К таким объектам относятся заводские и фабричные цеха, сельскохозяйственных сооружений: свинарники, коровники, овчарни, птичники, склад, амбары.

В дорожном строительстве стаканные фундаменты используются для возведения мостов. На строительстве инфраструктурных объектов фундаментные блоки применяются для возведения эстакад с трубопроводами различного назначения.

Точечные фундаментные опоры стаканного типа используют площадь грунтового основания в минимальном объёме. Поэтому их применяют для прокладки различных коммуникаций на высоте.

Конструктивные особенности

Блоки для опирания колонн относятся к группе сборного железобетона заводского изготовления. Их конструктивные особенности заключаются в следующем:

стандартные изделия выпускаются с квадратными отверстиями размером 300х300 мм и 400х400 мм;

- стаканы могут быть с пьедесталом и без него;

- пьедестал (подушка) представляет собой плиту с мощным армокаркасом;

- колонна, вставленная в отверстие стакана, практически сразу принимает правильное вертикальное положение;

- фундаментный блок получает нагрузку через колонну от верхних горизонтальных несущих конструкций (балок, ригелей и плит перекрытий) независимо от примыкающих стеновых ограждений;

- перед монтажом стаканов дно приямков засыпают щебнем и песком с послойной трамбовкой;

- в стенках стаканов располагаются вертикальные периодические стержни арматуры ø 8 – 10 мм, связанные в единый каркас горизонтальной гладкой арматурой ø 6 мм;

- монолитные стаканы оснащены 4-мя анкерными болтами, на которые надевают монтажные петли колонн с последующей затяжкой гаек с шайбами;

- на слабых, болотистых, глинистых грунтах стаканы устанавливают на заранее приготовленную монолитную железобетонную плиту.

Технические требования

Нормативы и требования к изготовлению фундаментных блоков стаканного типа регламентируются пунктами ГОСТа 23972 80. Вот некоторые из них:

- блоки формируют из тяжёлого бетона марки М 200;

- отпуск готовых изделий осуществляют только по достижении 70% эксплуатационной прочности железобетонного массива стаканов (по истечении 30 суток со дня заливки опоки жидким бетоном);

- для армирования изделий должны применяться только горячекатаные стержни периодического и гладкого профиля, соответственно класса A III и A I;

- армирование стаканных блоков должно соответствовать схемам в приложении к ГОСТу 23972-80;

- внешний слой бетона, покрывающий арматуру, не должен быть меньше 30 мм;

- проектное положение арматурных сеток при заливке форм бетоном стабилизируют специальными пластиковыми фиксаторами;

- готовые изделия должны проходить заводской технический контроль (ОТК);

- если хотя бы один из отобранных образцов партии готовых изделий не отвечает требованиям стандарта, количество новых образцов удваивают и повторяют проверку.

Чертежи стаканов под колонны:

Преимущества и недостатки

Стаканные блоки, как и любые строительные конструкции, обладают достоинствами и недостатками.

К достоинствам следует отнести следующее:

- отсутствие мокрых процессов позволяет устраивать фундаментное основание для колонн в зимнее время года;

- точечная установка ж/б стаканов практически сводит к минимуму объём земляных работ;

- выставление колонн строго по вертикали сводится к простой операции — подклинивание одной из граней колонны в стакане фундамента;

- простота монтажа колонн в стаканных блоках позволяет значительно сократить сроки строительства всего объекта;

- дороговизна изделий компенсируется по сравнению с затратами на производство земляных, опалубочных и бетонных работ при возведении монолитных ленточных фундаментов;

- установку стаканов можно осуществлять с помощью одного автокрана с минимальной грузоподъёмностью до 1 тн.

Наряду с достоинствами фундаментных блоков стаканного типа стоит отметить несколько недостатков:

- основным недостатком стаканных фундаментов можно считать их высокую стоимость;

- большая масса и крупные габариты исключают установку стаканов вручную;

- для доставки блоков со склада на строительную площадку с последующим монтажом задействует грузовой транспорт и грузоподъёмные механизмы, эксплуатация которых увеличивают стоимость строительства объекта.

Армирование

Армирование монолитных стаканных блоков производится по схемам в приложении к ГОСТу 23972-80. Должна применяться только горячекатаная сталь периодического (10-12 мм) и гладкого (6 мм) профиля класса A III и A I.

Арматурные каркасы вяжутся на поверхности, после чего опускаются внутрь опалубки. Горизонтальные прутки монтируются с шагом 200-250 мм. Высота вертикальных стержней должна быть таковой, чтобы их верхние концы выступали над бетонной поверхностью опоры на 100-200 мм для дальнейшей привязки колонны.

Внимание! Подошва и подколонник подлежат обязательному армированию.

В дополнение к стержневому армированию подколонники укрепляются арматурной сеткой, из которой формируется каркас, расположенный по 4-м стенкам башмака на всю их высоту. Армокаркас при укреплении стакана утапливается в бетон минимум на 50 мм.

Схема армирования стаканного фундамента:

Технология монтажа и этапы установки

Весь процесс установки фундаментного основания в виде сборных железобетонных блоков-стаканов можно представить рядом последующих друг за другом этапов:

- К месту строительства подвозят фундаментные стаканы, технические характеристики которых соответствуют проекту.

- Со стройплощадки снимают плодородный слой почвы с травой, корнями и прочим мусором.

- Производят геодезическую разметку осей точечных опор, используя лазерный нивелир, шнур и колышки.

- В местах разметки выкапывают приямки глубиной не более 100 мм и шире чем плита фундамента на 100 мм с каждой стороны.

- Подсыпая или удаляя почву, все площадки нивелируют под одну отметку, пользуясь лазерным уровнем и рейкой.

- Уплотняют трамбовками грунт. Затем устраивают подушки толщиной по 100 мм щебня и песка.

- Песчано-щебёночное основание проливают водой и трамбуют.

- Если требуется проектом между площадками возведение стен, то прорывают траншеи под фундаментные балки для монтажа ограждений из ж/б панелей или кирпичной кладки.

- В место монтажа автокраном подаётся стаканный фундамент.

- Установкой занимаются двое рабочих, двигая на подвесе блок. Как только стакан повиснет точно над посадочным местом, кран опускает груз.

- Производят контроль горизонтальности опорной плиты. Отклонения корректируют подсыпкой щебнем, приподымая одну из сторон фундамента краном.

- Установку колонн производят автокраном.

- Не снимая трос, проверяют уровнем вертикаль опоры. Отклонения корректируют, вбивая клинья в зазор между одной из граней колонны и стенкой стакана.

- Оставшиеся щели чеканят цементным раствором.

Расчёт опорных ж/б блоков довольно прост так, как стандартные стаканы рассчитаны на определённую нагрузку заводом изготовителем. Остаётся только подобрать их марку, соответствующую расчётной нагрузке приходящейся на каждую колонну.

Гидроизоляция

Все бетонные поверхности фундаментных конструкций подлежат гидроизоляции. Стаканы покрывают, как холодными обмазочными мастиками, так и горячим битумным составом. Происходит это следующим образом:

Все дефекты бетонных поверхностей фундаментных блоков скалывают или наоборот заделывают цементным раствором.

- Фундаменты обрабатывают битумными составами. Наносят гидроизоляцию квачом — самодельной кистью большого размера.

В другом случае используют специальную установку, нанося резиново-битумный состав напылением.

Все мероприятия, связанные с гидроизоляцией нужно выполнять, если стаканы будут скрыты обратной засыпкой. Стаканы на поверхности земли покрывают водостойкой краской.

Частые ошибки и рекомендации

Самодеятельные строители, монтируя стаканные фундаменты, часто допускают ряд ошибок. Чтобы их избежать специалисты дают свои рекомендации.

| Частые ошибки | Рекомендации |

| Из-за недостаточной толщины подушки происходит просадка плиты стакана | Слои щебня и песка должны быть толщиной 100 мм |

| Не снятый плодородный слой почвы вызывает перекос фундаментной плиты | Стройплощадка обязательно должна быть очищена от растительного слоя грунта |

| Необработанные бетонные поверхности могут стать причиной разрушения массива стакана | Стаканы под обратную засыпку должны быть обработаны битумными составами |

Заключение

При нехватке опыта в строительном деле не стоит браться за самостоятельный монтаж фундаментов стаканного типа. Профессионалы выполнят эту работу в короткие сроки и с высоким качеством. Ответственные исполнители предоставляют заказчикам гарантию.

стандартные изделия выпускаются с квадратными отверстиями размером 300х300 мм и 400х400 мм;

стандартные изделия выпускаются с квадратными отверстиями размером 300х300 мм и 400х400 мм;

Все дефекты бетонных поверхностей фундаментных блоков скалывают или наоборот заделывают цементным раствором.

Все дефекты бетонных поверхностей фундаментных блоков скалывают или наоборот заделывают цементным раствором.