Из чего делают пеноблоки состав?

Состав пеноблока: виды, характеристики пенобетонных блоков. Особенности кладки

Пеноблок является пористым камнем, разновидностью ячеистого бетона. Нужно отметить, что иногда объединяют понятия пенобетона с газобетоном, почему-то считая их идентичными. Различие между этими материалами заключено, во-первых, в их названиях, а во-вторых, в способе их изготовления.

Пенобетон производится механическим перемешиванием специальной смеси и в состав раствора для пеноблоков входит песок, вода, цемент и приготовленная пена. Газобетон получают с помощью газа, а именно водорода, который образуется во время протекания химических реакций.

В результате в газобетоне образуется множество сквозных пор, в то время как в пенобетоне – много закрытых. И его изготовка приводит к тому, что гидроизоляционные свойства обладают более высокими характеристиками.

Что же представляет собой пенобетон

Состав пенобетона

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пенообразователи, в зависимости от применяемой основы подразделяются на два вида:

- Синтетические, позволяющие получить довольно дешевые изделия, но материал из них получается не очень качественный и прочный.

- Натуральные, на экологически чистой основе, не имеющей класса опасности. Такие блоки получаются довольно прочными, потому что у них более толстая перегородка между порами.

Совет: Покупая пенобетонные блоки, поинтересуйтесь, что послужило основой, пошедшей на производство пенообразователя. И на основании полученной информации принимайте решение о покупке блоков.

Некоторыми заводами изготовителями применяются другие компоненты при производстве пенобетона, в частности:

- Полипропиленовое микроармирующее строительное волокно или иначе фиброволокно ВСМ. Его использование придает блокам точные, неразрушающиеся грани, повышает его прочность на четверть.

- Зола, образующаяся после сгорания твердого топлива на теплоэлектростанциях. Это мелкодисперсный материал, в котором самые маленькие размеры частичек составляют доли микрона самые большие – 0,14 мм. В результате также создаются более плотные и твердые межпоровые перегородки и кроме того на 30% экономится цемент.

Виды, характеристики пенобетонных блоков

Если изменять процентное соотношение составляющих пенобетонную смесь ингредиентов, получается пенобетон, имеющий различные характеристики. К примеру, при уменьшении количества песка, увеличивается прочность материала (читайте также статью Размеры пеноблока и газоблока, а также особенности данных стройматериалов).

Давайте рассмотрим основные свойства пенобетона и существующие градации.

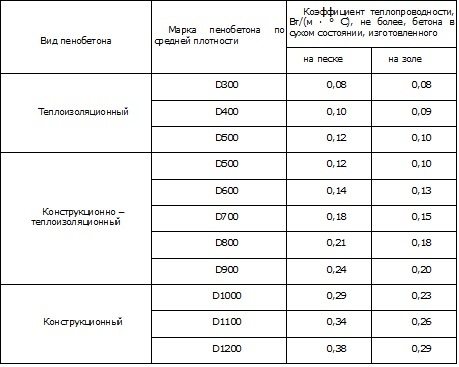

- Разделение пенобетонных блоков по плотности:

- Конструкционный материал, марка которого D1000, D1100, D1200. Из таких блоков возводят фундаменты, цокольные этажи зданий, несущие стены

- Конструкционно-теплоизоляционный материал: под маркой от D500, до D900. Он используется при устройстве перегородок, а также несущих стен.

- Теплоизоляционный материал, под маркой от D300, до D500. Из него выполняется теплоизоляционный контур стен.

- Разделение по показателю теплопроводности:

- У конструкционных марок пенобетона показатели теплопроводности лежат в пределах 0,29 – 0,38 Вт/м*град, что меньше чем теплопроводность глиняного кирпича.

- У конструкционно-теплоизоляционных – 0,15 – 0,29 Вт/м*град.

- У теплоизоляционных – 0,09 – 0,12 Вт/м*град. Говоря о теплопроводности дерева, то она лежит в пределах 0,11 – 0,19 Вт/м*град.

- Морозостойкость пенобетона составляет от 15 до 75 циклов. Это качество находится на очень высоком уровне, потому что, находясь в микропорах, состояние воды является связанным.

Что позволяет воде не переходить в лед даже при очень низкой уличной температуре. Всегда может быть подобран материал, имеющий нужную прочность и морозостойкость.

- Различие в методах изготовления:

- Резаный материал: принцип изготовления заключается в разрезании большого массива пенобетона, с использованием специального резательного комплекса. У таких изделий лучшая геометрия и более прочные кромки, но в свою очередь качество определяется добросовестностью завода-изготовителя.

- Формовой материал: пенобетонный раствор заливают в специальную форму, имеющую перегородку. Цена его меньше, чем у резаного.

Преимущества и недостатки пенобетона

Преимущества

- Крепость и долговечность. Этот материал является практически вечным, потому что с течение времени его прочность увеличивается. Так его марочная крепость за десять лет эксплуатации увеличивается в два раза.

- Пеноблок имеет низкую плотность, что значительно снижает транспортные расходы, упрощает работу с ними, сокращаются строительные сроки и уменьшается давление на фундамент здания.

- Низкая теплопроводность. Пеноблочная стена толщиной 20 см равнозначна по теплоизоляции кирпичной стене толщиной в 60 см.

- По экологичности пенобетон уступает только натуральному дереву.

- Очень высокая звукоизоляция.

- Относительно небольшая стоимость.

Недостатки

Растворные швы не должны быть толще 2 мм, иначе ухудшаются звукоизоляционные и теплопроводные показатели (см.также статью Калькулятор расчета количества пеноблоков – простой вариант подсчета).

Совет: В качестве раствора для пеноблоков лучше всего использовать специальный клей. В этом случае не изменятся характеристики кладки, только стоит обращать внимание на то, чтобы геометрия материала была близка к идеальной.

Чтобы здание из пенобетона имело привлекательный и эстетичный вид, возникает необходимость во внешней отделке. Как самый лучший вариант – навесной вентилируемый фасад.

Вопросы кладки пенобетона

Инструкция по кладке пеноблоков своими руками:

- Поверхность фундамента, на которую будут укладываться пенобетонные блоки должна быть выровнена под «ноль», иначе это скажется на качестве кладки.

- Так же по этой поверхности должна быть проложена гидроизоляция, для недопущения попадания излишней влаги.

- Первый ряд блоков укладывается на цементно-песчаный раствор, который поможет убрать возможные небольшие неровности фундамента.

- Каждый последующий ряд укладывается со сдвигом относительно нижнего ряда и в качестве раствора используется специальный клей.

- Через каждые три-четыре ряда, по верхней поверхности прокладывается арматура. Для чего с помощью циркулярной пилы вырезаются специальные пазы.

- Используя строительный уровень и отвес, осуществляется постоянный контроль горизонтальности и вертикальности кладки.

Вывод

Пенобетон относится к очень популярным и, конечно же, перспективным материалам (узнайте здесь, что выбрать: пеноблок или газоблок). В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Состав пеноблока — пропорции для 1 м3 пенобетона!

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Раствор для пеноблоков — состав.

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

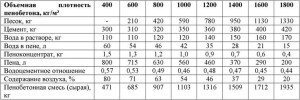

Пропорции смеси пеноблока на 1 куб для разных марок.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Изготовления разных видов пеноблоков.

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

Оборудование для производства пеноблоков.

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Из чего делают пенобетонные блоки? состав и технология производства

Подбор пропорций при изготовлении ячеистых марок бетона имеет первостепенное значение, для получения качественных кладочных изделий важно понимать, из чего делают пеноблоки, выполнять все требования технологии при подготовке ингредиентов и соединять их в правильной последовательности. Стандартные соотношения зависят от ожидаемой марки прочности и целевого назначения, при отсутствии точной рецептуры состав подбирается и подтверждается опытным путем.

Состав и пропорции

В качестве сырьевой массы используется смесь портландцемента с высокой долей силикатов (70-80%), кварцевый песок, синтетический или белковый пенообразователь, чистая вода и затвердитель (хлористый кальций, относящийся к вспомогательным ингредиентам). Требования к компонентам регламентированы ГОСТ 10178, 8736 и 23732, доля посторонних примесей в них сведена к минимуму. Для улучшения прочностных характеристик в состав вводится небольшое количество фибры (полипропиленового волокна в пропорции 0,5 кг на 1 куб) или зола уноса, позволяющая сократить расход вяжущего до 30%.

| Плотность смеси для пеноблоков, кг/м3 | Требуемое количество на 1 м3 | |||

| Портландцемент не ниже М400, кг | Кварцевый песок, кг | Концентрированный пенообразователь, л | Вода, л | |

| 400 | 361 | — | 1,2 | 165 |

| 600 | 155 | 1 | 155 | |

| 800 | 481 | 205 | 0,95 | 185 |

| 1000 | 581 | 281 | 0,9 | 215-220 |

| 1200 | 651 | 381 | 0,85 | 235 |

Ввод хлористого кальция (затвердителя) обусловлен потребностью в ускорении оборачиваемости форм: чем меньше в них находится раствор, тем большее количество изделий можно получить. Выемка блоков без наличия ускорителей схватывания чревата их усадкой и снижением прочности. При необходимости получения составов со средней плотностью оптимальными пропорциями цемента и песка признаны 1:1. При этом рекомендуемое соотношение В/Ц не превышает 0,5, а доля пенообразователя — 4 кг на 1 куб.

В роли образующего поры вещества используются костный или мездровый клей, канифоль, едкий натр и аналогичные составы органического или синтетического происхождения. Применение последних при изготовлении блоков из пенобетона позволяет исключить из линии парогенератор, но их расход и влияние на качество изделий оставляют желать лучшего.

Белковые пенообразователи нуждаются в предварительном подогреве перед активацией, но элементы на их основе имеют минимальную усадку и более прочные стенки ячеек.

Процесс начинается с подбора рецептуры, подготовки ингредиентов, форм и оборудования. В отличие от автоклавного газосиликата в растворе отсутствует алюминиевая пудра, процесс образования пены обеспечивается заливкой воды густого концентрата в отдельном активаторе или чаще баросмесителя. Соединение всех компонентов происходит под избыточным давлением, способствующим получению однородной массы. В последствие она направляется в смазанные специальной эмульсией формы (кассетные по размеру или крупные с разборной опалубкой, позволяющие получить монолит, разрезаемый на отдельные изделия струнами).

К важным требованиям технологии изготовления блоков из пенобетона относят непрерывный контроль за составом смеси и процессом протекания реакций. Процесс соединения ингредиентов длится не более 5 минут, время выдержки в формах зависят от наличия и доли затвердителя и других параметров схватывания. По аналогии с обычными цементосодержащими растворами нуждается в хорошей сушке в нормальных условиях не менее 1 месяца. Исключение делается лишь для элементов, подвергающихся автоклавной обработке с алюминиевой пудрой, но ввод такого оборудования целесообразен только при условии производства в промышленных масштабах.

В зависимости от технологии изготовления все изделия разделяются на резанные и формовочные, первые ценятся за точность размеров и форм в пределах ±1 мм, вторые – за возможность заливки в домашних условиях, без задействования дорогостоящего оборудования.

Выделяют три основных группы:

- Теплоизоляционные, с удельным весом пенобетона в пределах 300-500 кг/м3 и коэффициентом теплопроводности в сухом состоянии не выше 0,12 Вт/м·°С. При производстве этой подгруппы в состав входит максимальное количество пенообразователя при минимальном В/Ц соотношении и низкой доле инертного наполнителя.

- Конструкционно-теплоизоляционные – от 500 до 900 кг/м3 и от 0,15 до 0,29 Вт/ м·°С. Эта разновидность является самой востребованной в частном строительстве, ее характеристики оптимальны при необходимости возведения домов в пределах 3 этажей.

- Конструкционные – с плотностью в пределах 1000-1200 кг/м3 при коэффициенте теплопроводности от 0,29 до 0,38 Вт/ м·°С. В состав входит максимальное количество песка и цемента, основным назначением является возведение нагружаемых элементов постройки.

Из чего делают пеноблоки

Состав пеноблоков можно назвать традиционным: цемент, очищенный песок, вода и пенообразователь, который является ключевым компонентом, отвечающим за образование пены. Если сравнивать пеноблок с кирпичом и шлакоблоком, то первый обладает рядом достоинств, которые «заставляют» делать выбор именно в его сторону. Достаточно прекрасных показателей звуко- и теплоизоляции, морозостойкости и пожаробезопасности. Пеноблок также не дает практически никакой усадки и не имеет потенциала к впитыванию воды. Из этого материала строят преимущественно жилые и хозяйственные здания различного назначения.

Достоинства и недостатки

Ключевые достоинства пеноблоков:

- с течением времени прочность пенобетона увеличивается (за 10 лет – примерно в 2 раза);

- низкая плотность повышает удобство использования материала, уменьшается давление на фундамент;

- стена из блока толщиной 20 см обеспечивает теплоизоляцию на уровне 60 см кирпичной стены, что говорит об очень низкой теплопроводности;

- высокая звукоизоляция;

- сравнительно низкая стоимость.

Из недостатков стоит выделить только необходимость в создании растворных швов толщиной более 2 мм (в противном случае падают показатели теплопроводности и звукоизоляции) и во внешней отделке, если нужно получить привлекательный внешний вид.

Пропорции состава для получения 1 м3 пенобетона

Пенобетон является в некотором смысле «дышащим материалом», что помогает ему создавать в помещении примерно такой же микроклимат, как и при использовании натурального дерева. Рассмотрим каждый из ингредиентов материала более подробно:

- Главным вяжущим компонентом является портландцемент, производимый согласно ГОСТ 10178-85. Содержание силиката кальция в нем не превышает 80%.

- Песок, который полностью отвечает требованиям ГОСТ 8736-93, где глинистых и илистых включений не должно быть более 3%, а содержание кварца – порядка 75%.

- Вода, соответствующая ГОСТ 23732-79.

- Пенообразователь, в составе которого присутствует сосновая канифоль, костный и мездровый клей, едкий натр и некоторые другие компоненты.

Для создания 1 куба пенобетона необходимо (рассмотрим лишь некоторые марки):

- D400 – 300 кг портландцемента, 120 кг песка, 170 л воды, 1,5 кг пеноконцентрата;

- D600 – 310 кг портландцемента, 210 кг песка, 160 л воды, 1,3 кг пеноконцентрата;

- D800 – 320 кг портландцемента, 420 кг песка, 160 л воды, 1,2 кг пеноконцентрата;

- D1000 – 350 кг портландцемента, 590 кг песка, 162 л воды, 1 кг пеноконцентрата.

Основные характеристики

| Плотность | Д 500 | Д 600 | Д 700 | Д 800 | Д 900 |

|---|---|---|---|---|---|

| Класс по прочности на сжатие | В0,75-В1,0 | В0,8-В1,2 | В1,0-В2,0 | В2,0-В2,5 | В2,5-В3,0 |

| Морозостойкость циклов | F 25 | F 25 | F 30 | F 35 | F 35 |

| Прочность на сжатие, кг/см 2 | 10-15 | 15-20 | 20-25 | 30-40 | 40-50 |

| Коэффициент теплопроводности ккал/м-ч-гр | 0.12 | 0.14 | 0.18 | 0.22 | 0.25 |

| Вес 1 м 3 , кг | 500-550 | 600-650 | 700-750 | 800-850 | 900-950 |

| Состав: | цемент, песок, пенообразователь, фиброволокно | ||||

Разновидности пенобетона

Конструкционно-теплоизоляционный блок обладает промежуточной плотностью между марками D500 и D900. Используется для строительства конструкционных элементов здания.

Конструкционный блок имеет плотность между марками D900 и D1200. Выступает в роли одного из самых прочных материалов, о чем явно говорит его высокая стоимость. Из него часто сооружают несущие перекрытия, ставят межкомнатные перегородки.

Пеноблоки: размеры, плюсы и минусы для строительства дома

Среди иных видов стройматериалов, используемых при возведении коробки частного дома, пенобетонные блоки выделяются дешевизной, низкой теплопроводностью и малым весом. Благодаря предельной простоте технологии изготовления их можно делать прямо на участке в подсобном помещении.

Однако для строительства своего личного коттеджа пеноблоки лучше приобретать в заводском исполнении со стандартными размерами и той марки, которая требуется для конкретного случая. Для внешних стен рекомендуется брать одни изделия из пенобетона, а для внутренних перегородок иные.

Содержание

Что такое пенобетонный блок?

Пеноблок – пористый стройматериал, изготавливаемый из смеси цемента, воды с песком и пенообразователя. Это одна из разновидностей ячеистого бетона (пенобетона). Но в отличие от схожего по структуре газобетона пустоты в нем формируется не за счет химических реакций внутри блока в процессе застывания, а благодаря смешиванию бетонной смеси с заранее подготовленной пеной.

Пенообразователь используется органический либо синтетический. Первый вариант на белковой основе дороже, но блок с ним получается более прочным и экологически чистым. Синтетика дешева, однако имеет 4-й класс опасности. Сами пеноблоки из нее получаются безопасными, но работать с исходной смесью при замешивании раствора приходится с большей осторожностью.

Формы для заливки пенобетонной смеси

Производится такой материал для строительства домов двумя способами:

Нарезкой монолита из застывшего пенобетона на ”кирпичи” нужного размера;

Заливкой форм с требуемыми габаритами в ширину, высоту и длину.

Процесс распиливания массива застывшего пенобетона на блоки

Чтобы сэкономить на сырье и увеличить плотность блоков, при замешивании в смесь нередко добавляют золу, глину и иные сыпучие мелкофракционные материалы. С одной стороны это позволяет немало сократить расход цемента, а с другой приводит к утолщению межпоровых перегородок внутри пеноблока, делая изделие более прочным. Причем размер внутренних пустот в этом случае уменьшается, повышая теплопроводность материала.

Виды и размеры пеноблоков

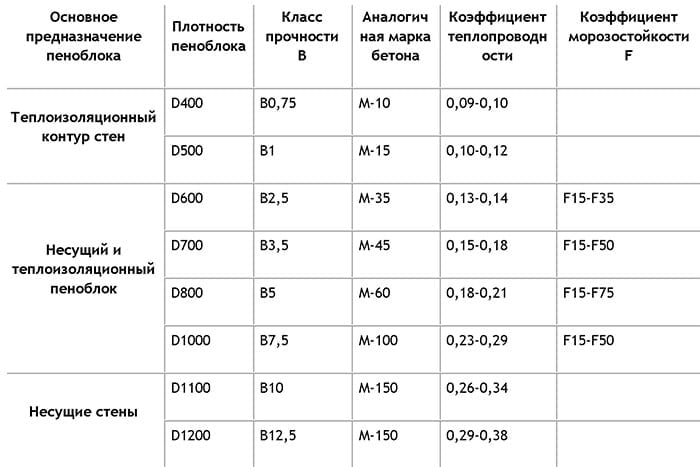

Одна из основных характеристик пенобетонного блока в его маркировке обозначается буквой «В» и цифрой от 0,5 до 60. Это показатель прочности, т.е. нагрузки в кг/см2, которую данный пеноблок в состоянии выдержать при сжатии. Чем выше этот индекс, тем больший вес способен удержать рассматриваемый стройматериал на себе без разрушения целостности. Если дом строится двухэтажный, то лучше всего для первого этажа взять блоки с максимально высокой прочностью, а для второго с более низкой.

С первым параметром напрямую связана марка пенобетона «М» в той же маркировке. Цифра в ее обозначении вычисляется по формуле «значение прочности В»*10/0,7 с округлением до целого числа. Второй критерий в классификации – это их средняя плотность (МПа), которая выражена в наименовании изделия буквой «D» и величиной от 300 до 1200.

По плотности и предназначению они делятся на три группы:

Теплоизоляционные – D300 (В0,35 или В0,75), D400 (В0,75; В1 или В2) и D500 (В1,5; В2; В2,5 или В3,5).

Конструкционно-теплоизоляционные – D600 (В2; В2,5; В3,5 или В5), D700 (В2; В2,5; В3,5 или В5), D800 (В2,5, В3,5, В5 или В7,5) и D900 (В2,5; В3,5; В5 или В7,5).

Конструкционные– D1000 (В5 или В7,5), D1100 (В7,5 или В10) и D1200 (В10 или В12,5).

Морозостойкость пеноблока обозначается от F15 до F75. Изделия с маркировкой F15–F25 предназначены для возведения внутренних перегородок дома, а от F25 и выше уже рекомендованы для строительства наружных стен.

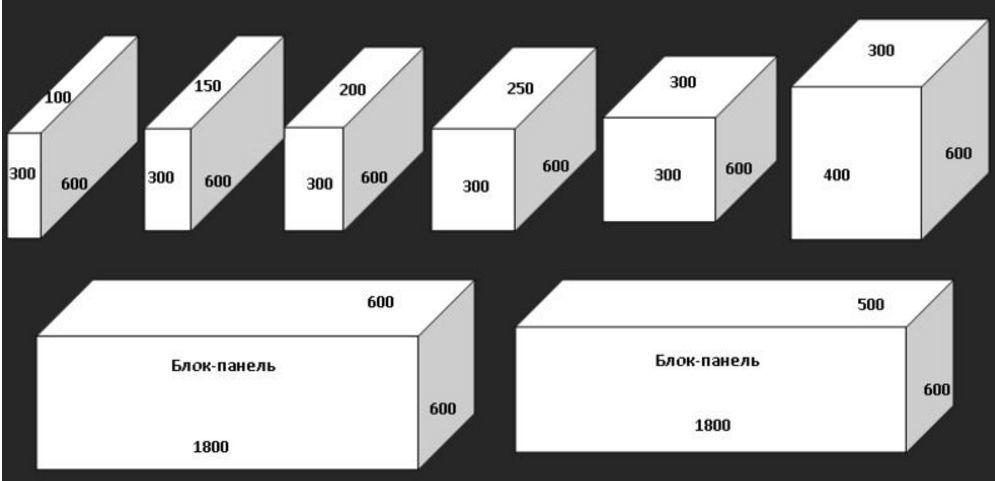

В зависимости от средней плотности и размеров пенобетонные блоки делятся на 10 типов с обозначением в маркировке от I до X. Например, у пеноблока типа «I» следующие габариты: высота 188 мм, ширина 300 мм и длина 588 мм. По плотности он может быть выполнен с маркой D500, D600 либо D700. Для блока типа «V» ГОСТом установлены размеры 288х250х288 мм и любой класс D от 300 до 1200. А пенобетонное изделие «X» имеет габаритные величины 88х200х398 мм и плотность только D1200.

Таблица размеров пеноблока

| Размеры, мм | Штук в 1 куб м | Кол-во на поддоне | Кол-во в кладке на 1 кв м |

|---|---|---|---|

| 600х300х100 | 55 | 80 | 16,7 |

| 600х300х120 | 46 | 64 | 13,8 |

| 600х300х150 | 37 | 48 | 11,2 |

| 600х300х200 | 27 | 40 | 8,4 |

| 600х300х250 | 22 | 32 | 6,7 |

Плюсы и минусы домов из пенобетонных блоков

Стандартизованные ГОСТом размеры пеноблоков – упрощает расчеты сметы и работу каменщикам;

Дешевизна – пенобетон является одним из наиболее выгодных по цене материалов для строительства дома за городом;

Простота в обработке – для резки под нужный размер достаточно обычной ножовки;

Прочность – из них можно возвести надежный и долговечный коттедж высотой в три этажа, не используя при этом железобетонного армирующего каркаса;

Легкость по весу – работать даже самыми большими по размерам блоками можно в одиночку без применения спецтехники;

Превосходные показатели теплоизоляции – дома из пеноблоков считаются одними из самых теплых, у того же полнотелого керамического кирпича они по теплопередаче выигрывают вчистую.

Блоки из пенобетона относятся к экологически чистым и пожароустойчивым материалам. Стены домов из них естественным образов «дышат», что сильно упрощает поддержание в жилище комфортного микроклимата. Здесь с подобными коттеджами могут конкурировать лишь бревенчатые дома. Однако по огнестойкости древесина вспененному бетону точно не конкурент.

Минусы у пеноблоков тоже есть, но их всего два:

Высокий уровень влагопоглощения;

Ограниченный выбор вида фундамента для дома (он должен быть ленточным либо с надежным ростверком).

Основной недостаток пенобетона – это его предрасположенность к поглощению влаги. Без защитной отделки кладку оставлять нельзя никак. Это касается как внутреннего декора, так и внешнего фасадного.

Внимательно проверяйте качество пеноблоков: некачественный материал может растрескаться

Сравнивая плюсы и минусы этого стройматериала, не стоит забывать о фундаменте под ним. Для домов из пеноблоков основу придется делать надежную и дорогую. Сами по себе эти бетонные “кирпичи” достаточно легкие. Однако кладка из них должна лежать на ровной монолитной опоре, чтобы из-за движения грунта под одним из углов строения не пойти трещиной снизу и до крыши.

Пенобетонные блоки в современном строительстве частных домов

Из этого материала малоэтажные дома строить можно практически по всей России. Не рекомендуется этот материал использовать только в местностях со слишком высокой влажностью. Без качественной гидроизоляции пенобетонным стенам не обойтись. Но и она не в состоянии полностью защитить их от воды.

В сравнении с обычным кирпичом 1НФ размер пеноблока больше, а по весу он легче. Дом из рассматриваемого стройматериала возводится гораздо быстрее. Однако по прочности он уступает кирпичу и тем более бетону. Зато сильно выигрывает у них по теплоэффективности и стоимости.

Выбирая пеноблок, основное внимание следует уделить его средней плотности и марке пенобетона. Здесь все достаточно просто. Это при выборе материала для каркасного коттеджа надо уделить много времени разбору, что такое СИП-панели с их различными типами утеплителей.

В составе и характеристиках пенобетонных блоков ничего экзотического нет. Нужно лишь внимательно смотреть на их маркировку и помнить, что автоклавный вариант прочнее и долговечней неавтоклавного.

Так выглядит дома из пеноблоков

Комбинированный вариант с СИП-Панелями

Еще один комбинированный вариант: пеноблок и брус

Двухэтажный дом из пеноблока

Так выглядит оштукатуренная стена

Внешний вид еще не отделанного дома

Еще один вариант отделки стен

Дом из блоков с трубой для камина

Отделанный фасад дома из пенблоков

Вот так выглядит кладка из качественных материалов

Читайте также про другие материалы для стен:

Газосиликатные блоки: размеры, плюсы и минусы

Газобетонные блоки для строительства: размеры и характеристики

Оцилиндрованное бревно: плюсы и минусы бревенчатых домов

Смотрите также видео во сколько обойдётся дом из пеноблоков:

Состав пеноблоков и их производство

Состав пенобетона интересует людей дела, которые хотят наладить производство и сделать на этом свой бизнес. Из чего делают пеноблоки состав и правила производства мы рассмотрим ниже. Будет предложена инструкция, по которой вы без проблем просчитаете затраты на производство и определите, на сколько будет выгодно производство.

Что входит в состав пенобетона

Химический состав пеноблока довольно прост, надо приобретать качественные материалы и тогда с качеством продукции не будет проблем. Тем более вся работа вполне может быть сделана и своими руками, тогда и себестоимость будет гораздо ниже.

Пенобетон и пеноблоки состав по плотности материала

Внимание: Для производства высококачественного пенобетона нужно с особой осторожностью выбирать необходимые компоненты, верно определять объем, вес, соблюдать требуемые правила влажности изделия, тепловой обработки.

Воспроизводство пенобетона осуществляется в соответствии с установленными нормами и правилами, выбор необходимых составляющих изделия соответствует государственному стандарту № 25485-89 (см. Пеноблок: технические характеристики и другие важные параметры). В соответствии с государственным стандартом № 8736, в состав пеноблоков входит песок, содержащий 75 % кварца.

- Портландемент устанавливается по государственному стандарту № 10178.

- Пеноблоки химический состав включают в себя канифоль по государственному стандарту № 191113. Если в составе присутствует клей, то его выбор должен быть осуществлен по государственному стандарту № 2067.

- Стандарт № 3252 используют при поиске и выборе пенообразователя.

- Государственный стандарт № 2263 используют для отбора необходимого пенообразователя с техническим натром.

- Количество воды устанавливается по ГОСТ 23732.

Пеноблок химический состав может быть довольно разным, все зависит от добавок. Он может готовиться из различных комбинаций ингредиентов.

Все это способствует производству различных видов материала. От видовой принадлежности пенобетона зависит их целевое использование. Пенобетонные блоки применяются при кладке звукоизолирующих перегородок (см. Как делается перегородка из пеноблоков), стен зданий.

Не большая цена и прекрасные показатели морозоустойчивости сделали его популярным. Но у него есть и существенный недостаток, жилое помещение надо будет облицевать, а это затраты. Но слой утеплителя можно будет делать и не большой, ведь у блоков высокая теплоемкость.

Формовой пенобетон. В пеногенераторе происходит взбивание пенной основы. В специальной емкости происходит смещение песка с цементом. При осуществлении данного процесса под влиянием компрессора повышается давление. Масса, по своей консистенции напоминающая сметану, под давлением заливается в подготовленные формы.

Выпуск пенобетонных блоков

Процесс производства блоков из пенобетона предусматривает ряд основных этапов. К ним относят: создание жидкого пенобетонного состава, разлив его по формам, высушивание, распалубка, распиловка, термическая обработка, упаковывание, отправка на склад и дальнейшая реализация.

Выпуск пеноблоков схематически

В зависимости от выбранного способа производства изделий из пенобетона и используемой техники, применяются разнообразные последовательности указанных этапов. Пеноблоки состав смеси будет определяться видом материала, который вы хотите производить. Рассмотрим каждый этап по прядку.

Создание жидкого пенобетонного состава

На сегодняшний день производственный процесс пенобетонного состава может осуществляться двумя способами: баротехнологичный и пеногенераторный. Каждый из методов имеет свои достоинства и недостатки.

Первый метод отличается достаточной простотой и экономичностью. Второй метод более затратный, нежели первый. Однако полученный таким способом материал обладает повышенным качеством.

Формирование пенобетонных блоков

Сегодня действуют два метода осуществления технологического процесса, результатом которых является получение готовых пенобетонных изделий: литьевой и резательный. Состав пенообразователя для пеноблоков вы будете определять в зависимости от используемого оборудования.

Литьевой метод

Литьевой метод выпуска пеноблочных изделий сильно схож с изготовлением железобетонной продукции. Бетонный состав заливается в форму из металла (см. Формы для пеноблоков: какие лучше использовать), высушивание его производится до того момента, пока он не приобретет необходимую прочность. Далее он извлекается из форм и попадает к конечному потребителю.

Изготовление литьевым методом

При выпуске пенобетона данным способом, применяются формы кассетного типа, имеющие вид металлического поддона с разъемными ограждениями, разделяющими поддон на индивидуальные отсеки. Аналогичная форма для заготовки ледяных кубиков имеется в каждой современной холодильной камере.

Похожая форма применяется на заводах по изготовлению блоков, только большего объема со съемными перегородками. В большинстве случаев их высота составляет 60 сантиметров.

Основными недостатками литьевого способа являются:

- Отсутствие четкости размеров готовых изделий. Ширина, высота, длина пенобетонных блоков способны колебаться из-за того, что перегородки кассеты неустойчивы и непроизвольно сдвигаются. Это объясняется тем, что бортики выполнены из тончайшего металла и могут смещаться, что сказывается на неточных размерах готовой продукции. Но имеют свое существование и формы, отличающиеся особым качеством с толстыми, не деформирующимися стенками. Но у подобных форм есть один важный недостаток – высокая цена. Поэтому мелкие компании в целях экономии закупают дешевые аналоги с тонкими перегородками, что заметно сказывается на качестве готовой продукции;

- Присутствие неровностей на поверхности блока. Они появляются сверху залитой в форму пенобетонной смеси. Явным примером может послужить тот же ледяной кубик, поверхность которого сверху не отличается гладкостью. Аналогичным образом на готовом блоке образуются неровности. Многие наверняка смогут вспомнить верхнюю поверхность плит перекрытий, все части которой гладкие, кроме одной – верхней. Неровность пенобетонных блоков, произведенных по описанной технологии, всегда можно заметить на одном из фронтонов;

- Обязательное применение специальных кассетных бортов, расточенных под определенный размер блоков. Для производства нескольких видов пеноблоков, отличающихся по размеру, компания должна иметь в своем арсенале несколько типов бортов с различными размерами;

- Распалубка кассет немного повреждает уголки и верхнюю часть готовых пенобетонных изделий. Это объясняется тем, что пенобетон приклеивается к стенкам формы, ввиду недостаточной прочности на момент проведения данной процедуры. Небольшая порча блоков происходит из-за недостаточного смазывания формы перед заливанием состава, ввиду экономии. Производитель старается сэкономить всеми доступными способами, нередко жертвуя качеством выпускаемых изделий. Для смазки кассет предприятия часто применяют отработанные масла.

К достоинствам рассмотренной технологии выпуска пеноблочных элементов относят относительную экономию денежных средств компании. Она проявляется в экономии на дорогом оборудовании, хотя для покупателя это не имеет никакого значения.

Резательный метод

Данный метод выпуска пеноблочных изделий предполагает два этапа: отлив пенобетонной массы в большую емкость и ее распалубка с дальнейшим разрезанием на блоки установленного размера. Данный процесс осуществляется с использованием дорогостоящего специализированного оборудования.

Изготовление резательным методом

Разные виды оборудования способны выдавать различные размеры готовых блоков. При этом применяются разнообразные типы режущих конструкций. К примеру, множество видом струн, пилящих механизмов.

Резательный способ выпуска пеноблочных элементов имеет ряд достоинств, к числу которых можно отнести следующее:

- Точность размеров, соответствующая государственному стандарту № 21520-89 гладкость поверхности изготавливаемых пенобетонных блоков. В результате этого, блоки можно устанавливать на клеевой основе с минимальными швами;

- Готовые пеноблоки не имеют неровностей и сколов, их поверхность ровная;

Эта тонкость крайне необходима для снижения затрат времени и финансов при последующем монтаже стен:

- В результате того, что при данном методе производства пеноблоков не используются смазочные материалы, готовая пенобетонная продукция отличается хорошим сцеплением с другими поверхностями, а также приятным видом. Он особой роли не играет, чего нельзя сказать об адгезии, являющейся важным критерием осуществления качественных работ по шпатлевке, штукатурке стен;

- Способность производить блоки необходимых размеров. Современные технологии позволяют нарезать пеноблоки в соответствии с индивидуальными запросами каждого потребителя;

- Посредством обрезания пенобетона с каждой стороны, пропадают ненавистные неровности и шероховатости на поверхности блоков.

Технологический процесс, осуществляемый рассматриваемым методом, имеет и слабые стороны.

- Процесс нарезки пенобетона специализированными режущими инструментами должен происходить в соответствии с четкими правилами и требованиями. При осуществлении резки струнным оборудованием, нужно с наибольшей точностью выбирать нужный момент, когда пенобетон уже подсох, но еще не приобрел излишнюю прочность.

- При осуществлении нарезки блоков в неподходящее время, режущая струна не будет следовать по указанной траектории, что негативным образом отразится на правильности блочных размеров.

- При выполнении нарезки блоков с помощью пил, пенобетон наоборот должен затвердеть как можно сильнее. Данное условие необходимо из-за того, что при осуществлении процесса резки блоки неоднократно переворачивают. При низкой степени прочности, бетон способен трескаться и крошиться.

Приведенные недостатки доставляют огромные неудобства производителям пеноблоков, чего не сказать о покупателях.

Высушивание изделий из пенобетона и уровень прочности

При осуществлении производственного процесса блоков литьевым методом применяются два вида высушивания блочных элементов:

Естественная сушка пеноблоков

- Первый способ является самым простым и подразумевает естественное высыхание пенобетона, помещенного в емкость, в течение десяти часов с его дальнейшей нарезкой.

- Второй способ представляет собой термическое обрабатывание блоков в паровой камере. В отличие от первого метода, использование специальной камеры позволяет сокращать время на выполнение данной процедуры, в среднем на 2-3 часа.

Внимание: Стоит отметить, что аналогичный вариант высушивания применяется при изготовлении конструкций из железобетона. Резательный способ изготовления блоков предполагает естественный процесс высыхания понобетонной смеси с последующей его распалубкой.

Конечный состав пеноблоков вы определите в зависимости от требуемых характеристик. На видео в этой статье и фото вы сможете узнать дополнительную и нужную информацию. Так что сделать пеноблоки самостоятельно вполне возможно и конечная цена будет не высокой.