Пеноблок газобетон пенобетон газосиликат в чем разница?

Сравним пеноблоки и газосиликатные блоки: что лучше для застройщика и в чём разница

Использование блоков из ячеистого бетона позволяет уменьшить сроки строительных работ и упростить механическую обработку деталей будущего здания. Но какой материал выбрать? Что лучше: газобетон или пенобетон? Чтобы разобраться в чем разница, нужно ознакомиться со свойствами каждого типа блоков. Это позволит не только возвести долговечную конструкцию, но и подобрать оптимальный вариант теплоизоляции и наружной отделки.

- Плюсы и минусы пенобетона

- Преимущества и недостатки газоблока

- Сравнение пенобетона и газобетона

- Применение газоблока и пеноблока

- Полезное видео

Плюсы и минусы пенобетона

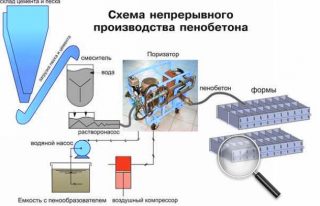

Пенобетон является ячеистым материалом. Образующими компонентами выступают портландцемент и песок. Пористость у материала образуется вследствие добавления технической пены. Пенобетонные блоки производят автоклавным и неавтоклавным способом.

Первый вариант гораздо прочнее, но его стоимость выше, и производиться он может только в заводских условиях.

Неавтоклавный пеноблок изготавливают на небольших предприятиях, иногда в кустарных условиях, а его стоимость из-за простоты оборудования будет на треть ниже.

Отдельно поговорим об использовании пенообразователя для получения пористой структуры блоков.

Белковые пенообразователи, как правило, выпускаются импортными кампаниями, поэтому стоят дорого. Их применение гарантирует качественную и экологически чистую продукцию.

Синтетические пенообразователи возможно производить самостоятельно. Готовят их на основе клеев, соды, мыла. Рабочая смесь при использовании синтетической пены дольше застывает, что сказывается на неоднородности и уменьшении прочности блоков. Иногда бывают вопросы и относительно экологичности такой продукции.

Плюсами пеноблоков являются:

- Простота монтажа, по сравнению с кирпичной кладкой. Что обусловлено размерами блоков.

- Низкая цена, по сравнению с кирпичом и газосиликатным блоком.

- Устойчивость к влаге. Блок имеет закрытую структуру пор, поэтому плохо впитывает влагу.

- Паропроницаемость.

- Долговечность и стойкость к воздействию агрессивных факторов окружающей среды.

- Возможность производства в кустарных условиях, вследствие чего увеличивается вероятность купить самопальную продукцию, сделанную без соблюдения технологий. Нужно ответственно подходить к выбору производителя, проверять сертификацию продукции.

- Геометрия блоков. Пеноблоки не всегда имеют идеально ровную поверхность. Это увеличивает время монтажа и расход клея. Толстые швы являются мостиками холода.

Преимущества и недостатки газоблока

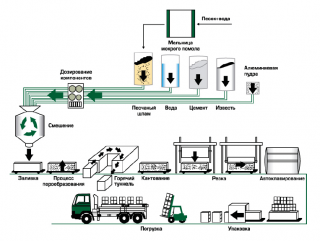

Газобетон – более современный блочный материал. При изготовлении газоблоков используют технологию автоклавного твердения. Благодаря особой обработке в автоклавах материал становится более прочным и твердым. Для таких блоков характерна долговечность и отсутствие усадки. Производить подобные блоки можно только в условиях высокотехнологичных заводов и комбинатов.

В качестве компонентов при изготовлении блоков используют портландцемент, кварцевый песок, известь. Отсюда другое название блоков – газосиликатные. Для придания пористости добавляют алюминиевый порошок, который вступает в химическую реакцию с известью. В результате чего образуется газ водород и в материале возникают поры (получается ячеистая структура).

Элементы из газосиликата отличаются:

- хорошим теплосбережением и одновременно способностью пропускать воздух (паропроницаемость);

- стойкостью к атмосферным осадкам и температурным перепадам;

- гипоаллергенностью;

- долговечностью из-за низкой усадки при высыхании;

- устойчивостью к гниению, воздействию грибка и плесени.

Такой материал легко обрабатывать, при этом он не крошится.

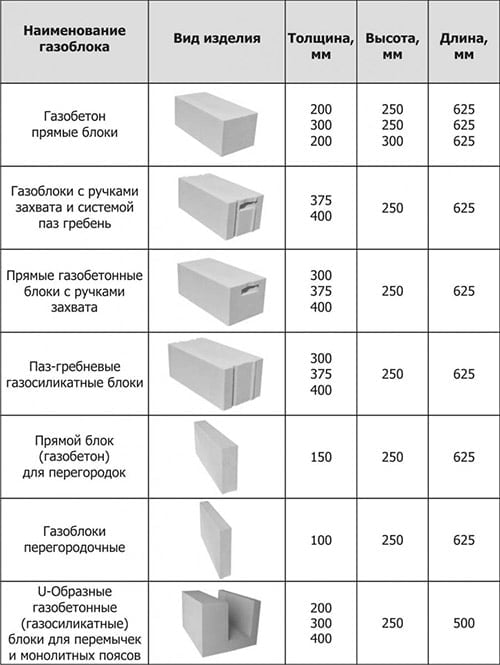

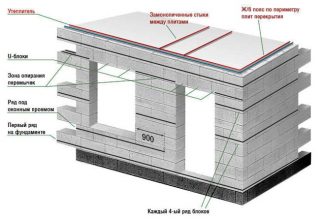

Это дает возможность для строительства из газобетона абсолютно любых конструкций, в том числе и многоэтажных, в кратчайшие сроки. При расчете количества материалов следует учитывать, что газоблоки бывают не только стандартных размеров (200х300х600 мм), но и разнообразных других форм.

По сравнению с пенобетоном газосиликатные заводские блоки имеют идеальные геометрические формы. Это ускоряет процесс кладки, уменьшает расход клея. Тонкие швы от 1 до 3 мм позволяют значительно сократить теплопотери здания.

К минусам газобетона можно отнести его достаточно высокую стоимость и необходимость доставки от крупного завода, который может находиться далеко от места строительства.

Также он проигрывает пенобетону по влагопроницаемости. Этот факт нужно учитывать при проектировании дома. Например, планировать высокий цоколь здания (60 см для Московского региона), чтобы избежать набора влажности первым рядом блоков. Планировать фасад из облицовочных материалов (панели, кирпич, сайдинг и т.д.) или штукатурки для защиты от косых дождей.

Сравнение пенобетона и газобетона

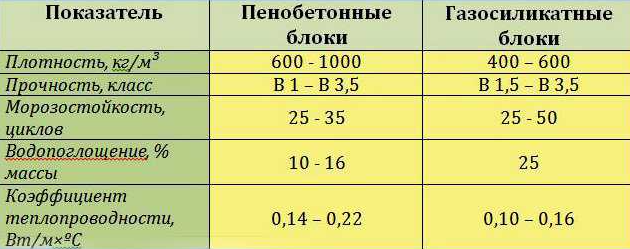

Для большей наглядности сравним характеристики этих ячеистых материалов попарно и узнаем, есть ли существенная разница между ними.

Большинство отличий возникают вследствие различий в технологии производства. Для образования пор в пеноблоках нужно ввести в бетонную смесь пенообразователи. Для получения ячеистой структуры в газобетоне требуется алюминиевый порошок, выделяющий в процессе химической реакции безвредный водород. Визуальных отличий куда меньше по сравнению с арболитовыми блоками.

Поры – главное преимущество обоих материалов. Воздух, содержащийся в них, обеспечивает низкую теплопроводность.

Эти особенности производства и формируют часть отличий между газобетоном и пенобетоном. К ним относятся:

- Структура. Газобетон (газосиликат) по структуре похож на губку с открытыми ячейками, что позволяет материалу быстро впитывать влагу и так же быстро ее отдавать. В пенобетоне ячейки закрыты и распределены неоднородно. Благодаря этому пеноблоки практически не поглощают влагу. Стены дома из подобного материала можно не обрабатывать даже во влажных условиях. Для газоблока гидроизоляционный слой во влажных помещениях желателен. Иначе вода просочится в поры и при замерзании может привести к трещинам. Также во влажных стенах повышается теплопроводность.

- Состав. Для изготовления газоблоков используют только природные компоненты. Что касается пеноблока, то пенообразователь может быть разным. Белковый относится к экологически чистым вариантам, синтетический – нет.

- Размер. Геометрия газобетонных элементов практически идеальна, габариты не отклоняются от заданных более чем на два миллиметра. Благодаря этому возведение строительных объектов идет с высокой скоростью, а кладка получается высокопрочной и монолитной. Отклонения у пеноблоков значительно выше (до 20 мм), что иногда требует применения цементного раствора для заполнения пустот. Это влияет на увеличение теплопроводности из-за увеличенной ширины шва. В случае с газобетоном по технологии на цементный раствор кладут лишь первый ряд, остальные ряды — на клей.

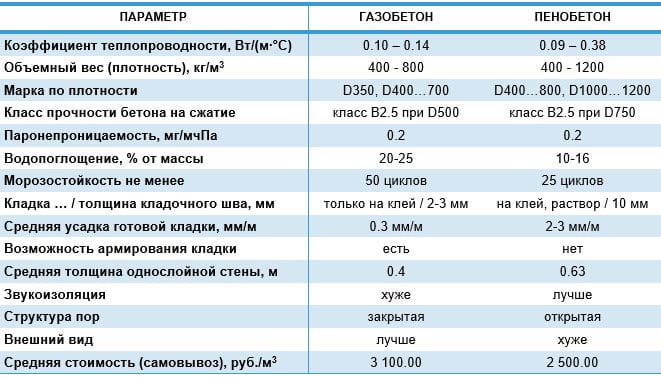

Более детально, чем отличается газобетон от пенобетона при строительстве, можно рассмотреть в таблице:

| Качества и особенности | Газобетон | Пенобетон |

| Прочность и плотность | Высокая. При плотности 500 кг/м3 газоблоки выдерживают нагрузку в 34 кг/см2. | Переносимые нагрузки ниже. Так, неавтоклавный пеноблок держит максимум 9 кг/см2. |

| Укладка | На клей. | На клей или при отвратительной геометрии на цементно-песчаный раствор. |

| Отделка | Хорошо ложатся отделочные материалы. | Плохо ложатся отделочные материалы, но в некоторых случаях можно обойтись без них. |

| Теплопроводность | Одинаковая по всему периметру, в среднем равна 0,12. | Изменяется из-за разных размеров пор, в среднем равна 0,18–0,22. |

| Цена | Выше, в среднем за куб 4,5 тыс. руб. | Ниже, в среднем за куб 3 тыс. руб. |

Противопожарные свойства у этих двух материалов одинаковы – они не горючи. А вот шумоизоляция у газоблока несколько выше, чем у пенобетона. Впрочем, пеноблоковые стены тоже защищают от шума весьма неплохо.

Применение газоблока и пеноблока

Конструкции из пенобетона в большинстве случаев менее прочны. Для строительства несущих стен стоит выбирать лишь автоклавный вариант с высокой плотностью. Чаще же пенобетон используют для создания внутренних перегородок или утепляющего слоя.

Хоть пенобетон и устойчив к внешним воздействиям, включая влагу, стены из него обычно обрабатывают штукатуркой и декоративными отделками. Это необходимо из-за не самой красивой поверхности блоков и неравномерных швов, заполненных раствором.

Если использовать пенобетон и газобетон равной плотности, то последний материал проявит более высокие качества теплостойкости и прочности. Следовательно, можно съкономить на толщине стен, которая напрямую зависит от теплопроводности. Несущие стены из газоблоков простоят в разы дольше, причем в сухих помещениях проводить отделку штукатуркой благодаря красивому внешнему виду и тонким швам не потребуется.

Мой выбор прост. Для жилых строений применять газобетонные блоки, как более ровный материал (минимальная толщина швов), изготовленный в заводских условиях (прочность соответствует заявленным требованиям). Нужно лишь решить вопрос с защитой стен от влаги с помощью облицовки и высокого цоколя. Для хозяйственных нежилых построек (сараев, гаражей и т.д.) вполне подойдет пенобетон. Здесь не так критичны характеристики прочности и теплопроводности, но на цене материала можно и нужно экономить.

Полезное видео

В этом коротком сюжете автор делает вывод, что если взять для сравнения материалы с идентичными характеристиками, то счёт будет ничейным:

Газоблок или пеноблок: что лучше для строительства

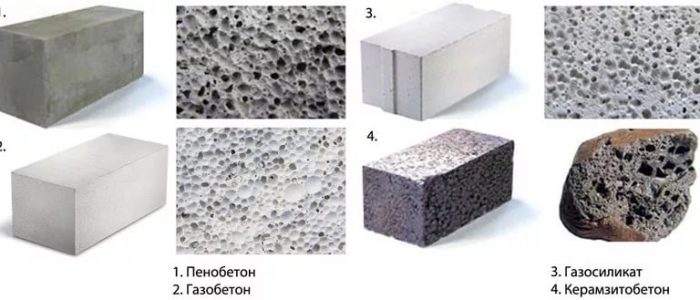

В последнее время в строительной среде распространилась сильная путаница по поводу названий блоков из ячеистого бетона. Часто разными словами называют один материал, а иногда объединяют под одним названием материалы совсем с разными свойствами. В этой статье разберемся, чем газобетон отличается от пеноблока, пенобетона, газосиликата и др.

Основные отличия пеноблока от газоблока

Для понимания вопроса нужно обратиться к нормативным документам, которые регулируют производство вышеупомянутых материалов.

Оба вида блоков имеют схожие свойства, похожи внешне и относятся к одному типу материалов – ячеистому бетону. Изделия из такого бетона имеют пористую структуру, что делает их более «теплыми» (низкая теплопроводность), но при этом они сохраняют достаточную прочность для строительства несущих стен.

Слова «пенобетон» и «газобетон» давно вошли в употребление, но фактически эти названия никак не отражают состав материала, потому что эти изделия не являются бетоном. Бетон – это составной материал, в состав которого входит заполнитель и вяжущее. Первая часть названия обычно обозначает заполнитель (железобетон). Части «пено-» и «газо-» тут обозначают способ порообразования. В одном случае — пена, в другом — газ.

Пенобетон

Производство этого материала регулируется двумя ГОСТами: «25820-2014 Бетоны легкие. Технические условия» (вступает в силу с 1 января 2020) и «25485-2012 Бетоны ячеистые. Общие технические условия». Из пенобетона изготавливаются пеноблоки, которые используют в качестве строительного стенового материала. Основные компоненты: цемент, вода, песок и пенообразователь.

Пенобетон от газобетона отличается по двум основным признакам.

По способу твердения – все ячеистые бетоны подразделяются на автоклавные и неавтоклавные. Пенобетон относится к последней категории, т.е. он твердеет естественным путем на воздухе (гидратационное твердение) в съемной опалубке. В некоторых случаях опалубка сразу разделяет материал на блоки, иногда пенобетон заливают одним большим блоком, а потом нарезают на части.

Автоклав – герметичная емкость для нагрева под давлением, на изделия внутри воздействует пар и высокая температура, поэтому газобетон сразу после производства получается влажным (влажность по массе у изделий низкой плотности может достигать 50%).

По способу пенообразования – пористой структуры в пенобетоне добиваются путем добавления специальных пенообразователей. В жидком виде материал вспенивают, а после затвердения у него остается пористая структура. В качестве пенообразователей могут использоваться костный клей, скрубберная паста и др.

В ГОСТе, который действовал до 2019 года пенообразователи нормировались, в новом нормативе пенообразователи не указываются.

Газобетон

Правильнее называть газобетон автоклавным ячеистым бетоном. Изготовление регулируется ГОСТом 31359-2007 «Бетон ячеистый автоклавного твердения. Технические условия». Газобетон делают из цемента, песка, воды, извести и газообразователя. Компоненты схожие, но остановимся на отличиях от пенобетона.

Песок измельчается до мелкой фракции (2000 – 3000 см.кв/кг), это необходимо для формирования единой с цементом массы. Песок для пенобетона не измельчают.

Материал нарезается еще до застывания, для этого не используется опалубка. Газоблоки продавливаются через стальные струны.

Застывание происходит за 12 часов в автоклаве. Благодаря этому порообразование происходит более предсказуемо, и блоки получаются более однородными.

Образование ячеек происходит при взаимодействии газообразователя (алюминиевая пудра ПАП-1 и ПАП-2) с известью и водой. В результате этого выделяется водород, который и формирует поры внутри материала.

Газобетон в некоторых регионах называют газосиликатом, но на самом деле это разные материалы. Когда производство ячеистых бетонов только началось, практиковались разные составы: на основе цемента, на основе извести и смешанные. Изделия на основе извести назывались газосиликатными блоками, сейчас такая рецептура практически не применяется.

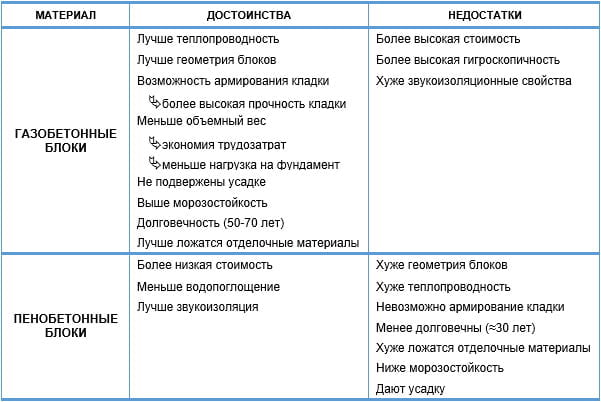

Рассмотрим достоинства и недостатки каждого из материалов

Как понятно из описания процедуры производства, газобетонный блок изготовить кустарными методами практически невозможно, чего нельзя сказать о пенобетоне. Конечно, такие изделия имеют непредсказуемые физико-технические параметры, поэтому сравнивать их не имеет смысла. Для сравнения мы возьмем усредненные параметры пенобетона, который производится с соблюдением требований нормативов.

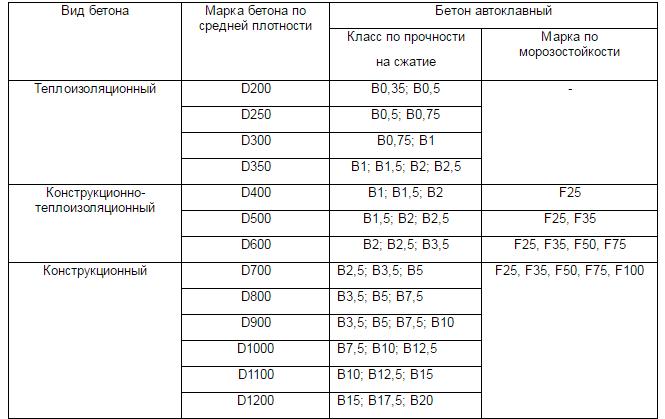

Что прочнее?

Марка прочности ячеистых бетонов обозначается буквой B (прочность на сжатие) и выражается в МПа (Н/м.кв). От этого параметра зависит усилие, после которого блок разрушится и потеряет свою несущую способность. Характеристика прочности обычно влияет на плотность. Повышение прочности приводит к повышению плотности, что снижает тепловые характеристики материала, поэтому прочность должна быть рассчитана в соответствии с требованиями конкретной конструкции.

Прочность пенобетона обычно не превышает B1,5, газобетон может иметь марку B1,5 – B7,5. Что позволяет использовать газобетон для более нагруженных конструкций, пенобетон можно использовать для ненагруженных конструкций (перегородки, хозяйственные конструкции) или в качестве теплоизоляционной прослойки.

По ГОСТам ячеистые бетоны подразделяются на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

B0,5 – B1,5 – теплоизоляционные

B1 – B10 – конструкционно-теплоизоляционные

B7,5 – B12,5 – конструкционные

Это разделение достаточно условно, потому что выбор прочности должен быть продиктован расчетами для конкретного проекта. Раньше эта классификация была привязана к плотности материала, поэтому до сих пор ошибочно её продолжают приводить. В ГОСТе 2009 года для автоклавных газобетонов приводились только предельные значения по прочности, с 2020 года классификацию по прочности распространили на все ячеистые бетоны.

Что легче?

Газобетон имеет меньший вес за счет большего количества пустот и более однородной структуры (вес блока 300 мм – 18,5 кг). В пенобетоне (вес блока 300 мм от 35 кг) песок является заполнителем, который не участвует в синтезе, к тому же часто для кладки пенобетона нельзя использовать кладку с тонким швом. Увеличение шва способствует повышению веса всей конструкции.

Что теплее?

Низкая теплопроводность обусловлена количеством пор и их структурой. Плотный материал обладает более высокой теплопроводностью, соответственно постройки из него получаются менее «теплыми». Фактическая плотность пенобетона превышает марку D600, плотность газобетона D300 – D600. Это позволяет использовать последний для возведения однослойных стен с достаточно для средней полосы России тепловым сопротивлением.

Марка плотности блоков обозначается буквой D и цифровым значением (D200 – D700).

Порообразование в газобетоне происходит более равномерно, большинство пор получается закрытыми и маленькими. В пенобетоне больше открытых пор и они более крупные, а соответственно материал имеет более высокую теплопроводность.

Теплопроводность газобетона – 0,05 – 0,2 Вт/(м*С)

Теплопроводность пенобетона начинается от 0,18

Водопоглощение

Главная проблема газобетона заключается в изначально высокой влажности, после обработки в автоклаве она может достигать 50%. В процессе работы на строительной площадке и из раствора материал может дополнительно увлажняться. После возведения здания за 3 – 6 месяцев стены выходят на равновесную с окружающей средой влажностью (5%). До этого момент дом из газобетонных блоков не рекомендуется утеплять и отделывать.

Особенно важно выждать срок высушивания блоков при утеплении с помощью пенополистирола. В противном случае в стене может происходить влагонакопление с последующим разрушением стенового материала при пониженных температурах.

Когда влажность газоблоков выходит на 5 – 8%, то здание может эксплуатироваться в обычном режиме. Для влажных помещений (баня, отапливаемые помещения для домашних животных) на газобетонной стене надо сделать гидро- и пароизоляцию.

Пенобетон в этом отношении более практичен, так как он высыхает в процессе своего изготовления и увлажняется только осадками или раствором.

Что экологичнее?

Оба материала изготавливаются на основе минеральных компонентов (цемент, песок, известь). В изделиях не используются полимерные компоненты. Газобетон и пенобетон не вызывают аллергических реакций и не являются благоприятной средой для распространения плесени. Показатели радиоактивности у ячеистых бетонов тоже ниже, чем у других строительных материалов.

Какие размеры?

Газоблоки могут иметь различную форму и размеры. Максимальный размер крупного блока – 1500 мм, мелкого – 625 мм. Ширина соответственно – 600 и 400 мм, высота 1000 – 300 мм. Пеноблоки могут иметь схожие размеры, но встречаются и изделия большего размера.

Также пеноблоки и газоблоки могут иметь разнообразную форму. Например, из газобетона делают цельные перемычки для оконных и дверных проемов. По форме тычковой плоскости изделия подразделяют на блоки паз-паз, паз-гребень, плоскость-паз.

По этим параметрам пеноблоки и газоблоки находятся примерно на одном уровне, но пенобетонные изделия существенно проигрывают газобетону по точности размеров. Если у газоблоков первой категории отклонения от вертикалей и горизонталей обычно не превышают +-1 мм, то у пенобетонных блоков отклонения могут быть практически любыми.

Удобство в строительстве

Из прошлого пункта следует, что геометрия пеноблока хуже, чем у газоблока. Кладка с тонким швом (2-3 мм) при больших перепадах становится невозможной. Толстый растворный шов требует использования цементно-песчаных растворов, работа с ними требует определенного опыта каменщика.

Во вставке: Увеличение толщины шва ведет к снижению прочности кладки. С 10 мм до 20 на 20%, с 20 до 30 на 30%. Кладка с тонким швом прочнее на 20 – 30%.

Пенобетонные блоки нельзя класть на клей-пену из-за недостаточно ровной геометрии. Этот простой способ укладки, который используют при строительстве из газоблоков с тонким швом.

Еще одним негативным фактором является больший вес блоков. Из-за этого материал сложнее переносить, поднимать на объект. Это влияет на увеличение транспортных издержек.

Пенобетон более неоднородный, поэтому дает большую усадку 1-3 м/мм, усадка газобетона меньше и составляет 0,4 м/мм.

Вывод

По соотношению прочности и низкой плотности газобетон лучше пенобетона. Пенобетон больше подойдет для хозяйственных построек и зданий, в которых тепловое сопротивление стен не играет принципиальной роли.

Сравнение газосиликатных и пенобетонных блоков

Пенобетонные и газосиликатные блоки относятся к изделиям, имеющим пористую структуру. При их изготовлении в бетоне образуются ячейки, заполненные газом или воздухом, создающие сопротивление теплопередаче и снижающие удельный вес. Получают достаточно прочные, легкие и с высокими теплоизоляционными свойствами изделия для строительства. Основные отличия являются следствием разницы в схеме производства.

Как делают газосиликатные блоки?

Основой всего процесса является известь. Ее реакция с алюминием позволяет добиться мелкоячеистой однородной структуры, придающей требуемые свойства. Цемент не используется (в отличие от газобетона, в котором он исполняет роль связующего компонента).

- Негашеная известь – вяжущий элемент.

- Молотый кварцевый песок – наполнитель.

- Вода.

- Алюминиевая пудра в виде водной суспензии (газообразователь).

Последовательность операций по изготовлению:

- Размол песка и извести в шаровых мельницах. Важность процесса состоит в том, что чем тоньше помол, тем медленнее оседание наполнителя при твердении и повышается вспучивание. Существуют ограничения по размерам частиц кремнезёма в зависимости от требуемого удельного веса блока из газосиликата. Например, для плотности 400 кг/м3 крупность зёрен рекомендуется не более 0,4 мм.

- Продукты помола заливают водой, добавляют порообразователь и различные добавки для регулирования схватывания компонентов. Происходит реакция алюминия с известковой смесью с выделением водорода, который, вырываясь в атмосферу через поверхность, образует массив пузырьков газа в твердеющем монолите.

- Выдержка газоблоков, срезание излишков.

- Твердение в автоклавах при высоких давлениях и температуре водяного пара.

- Расформовка.

Как производят пенобетонные блоки?

- Цемент.

- Молотый песок.

- Вода.

- Пенообразователь.

Связующий и наполнитель в необходимой дозировке разводят водой и добавляют пену, которую готовят отдельно. Тщательно перемешанный раствор подаётся в бункер и разливается по формам.

По способу формовки различают пеноблоки:

- Кассетного типа – пенобетон заливается в большую ёмкость, разделённую съёмными перегородками по размерам будущих элементов.

- Формованные – каждое изделие имеет свою форму-опалубку для заливки смеси.

- Полученные разрезанием сырого массива большого блока стальными струнами по требуемым габаритам перед автоклавной обработкой.

Последний метод является наиболее предпочтительным, так как получаются ровные грани.

После заливки изделия выдерживают несколько часов и отправляют в автоклав, там они набирают необходимую прочность. Технология позволяет получать пеноблоки естественного твердения. Это делает изготовление дешевле и открывает возможности для их выпуска на строительной площадке или мини-заводах. Поэтому на рынке присутствует продукция как заводского, так и кустарного производства. Последние – низкого качества в связи со сложностью обеспечения требуемых характеристик исходного сырья, но дешевле. На некоторых производствах армируют фиброволокном, по мнению специалистов это до 40 % повышает несущие способности.

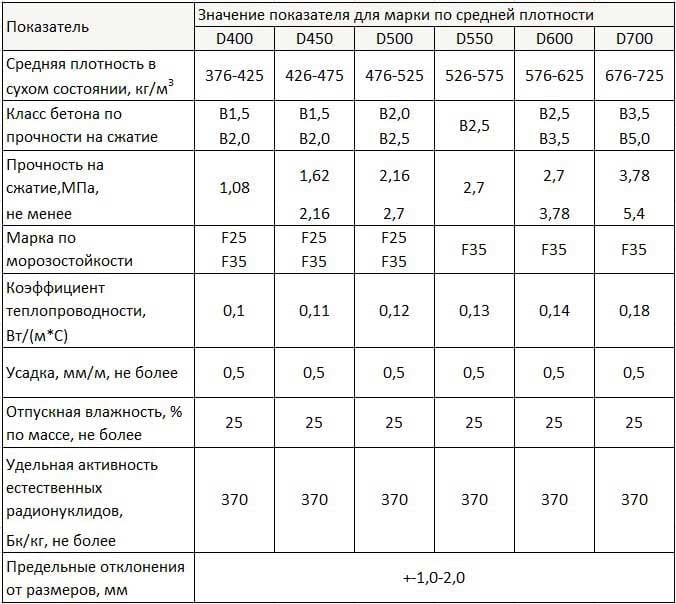

Различия газосиликата и пенобетона

1. Отличия в структуре.

Пеноблок имеет пенную внутреннюю структуру с закрытыми порами на внешних поверхностях. Ячейки же газосиликата (1-3 мм) – открытые, так как образовались в результате прорыва газообразного водорода из толщи массива в атмосферу. Поэтому пенобетон хуже впитывает воду. Водонасыщение составляет 10-16 % от массы, в то время как для газобетона оно достигает 25 %. Ячейки пенобетона больше и размеры их значительно отличаются по сечению, что может сопровождаться некоторой неоднородностью теплофизических и прочностных характеристик.

2. Разница в технических характеристиках.

| Показатель | Пеноблок | Газосиликатный |

| Класс прочности на сжатие | В2,5 | В2,5 |

| Марка по средней плотности | D800 (800 кг/м3) | D500 (500 кг/м3) |

| Теплопроводность, Вт/(м∙°C) | 0,18 | 0,12 |

| Морозостойкость, циклы | F35 | F100 |

1. При одинаковом удельном весе газобетон обладает большей несущей способностью, что связано с более прочной внутренней структурой пор. Плюс: снижается нагрузка на фундамент от веса блоков.

2. Морозостойкость газосиликата выше, что положительно сказывается на долговечности здания.

3. Пенобетон лучше противостоит воздействию влаги. Это позволяет не проводить его укрытие от осадков даже на период консервации строительства. Газоблок же должен быть защищен на всех этапах, начиная с доставки на объект (в непромокаемой упаковке) и хранения (под навесом). Недопустима кладка стен из влажных элементов (дом будет сложно высушить).

4. Теплопроводность газосиликата при одинаковой прочности несколько ниже.

5. Конструкция из газо- или пенобетона должна быть хорошо защищена от воздействия влаги после возведения. В связи с высокой паропроницаемостью газоблочные стены рекомендуется отделывать сначала изнутри во избежание появления трещин. Для внешней защиты необходимо использовать специальные смеси с монтажом армирующей сетки из стекловолокна.

6. Кладка пенобетона производится на клей или раствор (в зависимости от точности размеров применяемых блоков толщина шва – до 10 мм), для газосиликата шов составляет 2-3 мм и стена теплее из-за уменьшения «мостиков холода».

7. Усадка готовых конструкций присуща обоим материалам, возможно появление трещин. Для повышения деформационной прочности производят армирование газосиликата (для пеноблока такой способ невозможен).

И те, и другие отлично работают на сжатие, но плохо на изгиб и растяжение, поэтому при строительстве ограждающих конструкций зданий (несмотря на малый вес) всё же лучше ориентироваться на монолитный фундамент (малейшие подвижки и перекосы приведут к появлению трещин в кладке). Газоблоки выпускаются более широкой номенклатуры по габаритам и формам, что расширяет возможности застройщиков.

Характеристики, виды и размеры

По сфере применения различают:

- Стеновые.

- Для внутренних перегородок.

Их габариты определены стандартами, но часть заводов выпускают по своим техническим условиям. Отсюда возможна разница в длине, ширине и высоте. Форма: прямоугольный параллелепипед, наиболее распространённые размеры: 600х100-500х200-250 мм.

Широкие применяют для возведения наружных стен, а узкие отлично подходят для перегородки в квартире или доме. Они обладают хорошими звукоизоляционными свойствами, небольшим весом и дешевле в строительстве. Другие их преимущества: высокая экологическая безопасность, огнестойкость и крупные габариты (ускоряют монтаж). Толщина перегородок из газосиликата – обычно 75-150 мм. Еще блоки разделяют на категории по точности изготовления (отклонения в размерах, прямолинейность граней, отбитость рёбер): первая и вторая предполагают кладку на клей, третья – на раствор.

В отличие от пенобетона, газосиликатные виды имеют пазогребневый вариант: на их противоположных торцах образованы паз и гребень, которые исполняют роль направляющих и создают лабиринтное уплотнение, препятствующее утечкам тепла через вертикальные швы (при гладких поверхностях сложно обеспечить их «непродуваемость»). Данное решение позволяет экономить клеевой раствор. Для удобства монтажа такие элементы имеют захваты.

Система паз-гребень особенно выгодна при сооружении перегородок, так как обеспечивает их ровную поверхность при малой ширине блока. Возможна любая отделка без предварительного оштукатуривания.

Сравнение технических показателей пенобетона и газосиликата:

| Наименование | Марка | Класс прочности | Теплопроводность, Вт/(м∙°C) | Усадка при высыхании, мм/м |

| Газосиликатный | D400 | В1,5 | 0,1 | 0,22-0,24 |

| D500 | В2,5-3,5 | 0,12 | ||

| D600 | В3,5-5 | 0,14 | ||

| Пенобетонный (армирован фиброволокном) | D600 | В1,5 | 0,14 | 0,5-0,7 |

| D700 | В2,0 | 0,16 | ||

| D800 | В2,5 | 0,18 | ||

| D900 | В3,0 | 0,25 |

Что лучше использовать – газосиликат или пенобетон?

Газосиликатные блоки применяют:

- марки D300 – для теплоизоляции стен строений, перекрытий;

- D400-D600 – в малоэтажном домостроении для возведения наружных стен без дополнительной теплоизоляции и перегородок;

- блоки большой плотности (700 кг/м3 и выше) – для высотных зданий до 9 этажей; для укрепления кладки (углы, простенки), где в качестве основного материала применяется пенобетон.

Пеноблоки отлично подходят для возведения перегородок в высотных домах. Из них можно построить хорошо теплоизолированные несущие стены одноэтажных строений (дачные домики, гаражи). Изделия из пенобетона малой плотности (D300-D400) лучше использовать для утепления перекрытий, заполнения простенков каркасных домов, колодцевой кирпичной кладки. Для реализации этих задач применяют определенные марки. Несущие стены высотой до двух этажей строят из пенобетона D600 и выше, а в качестве заполнителя берут более дешёвые D300 и D400.

Если рассматривать каждый материал по отдельности, то любой имеет известные недостатки и преимущества. В строительстве из ячеистого бетона рекомендуется подход, основанный на использовании таких отделок, которые компенсировали бы, например, главный минус газобетона (водопоглощение), выдвигая на первый план их отличные теплотехнические свойства (устройство вентилируемого фасада из облицовочного кирпича, отделка паропроницаемой гидрофобной штукатуркой).

Разница в ценах элементов одинакового удельного веса незначительна (около 10 %). При равной прочности пеноблок дешевле в 1,15-1,45 раза.

| Наименование | Цена, руб/м3 |

| Пеноблок стеновой D500 (600х300х200) | 3000 |

| D700 (600х300х200) | 2200-2700 |

| D1100 (600х300х200) | 2650 |

| Стеновой из газосиликата D500 (600х200х250-375) | 3150-3300 |

| Перегородочный газосиликат D500 (600х250х75-150) | 3300 |

Что лучше пенобетон, газобетон или газосиликат — сравнительные характеристика

Ассортимент строительного рынка настолько велик, что трудно сделать выбор. Для того чтобы определиться с материалом, надо рассмотреть отличие газобетона от газосиликата и пенобетона. Плюс материалов — невысокая стоимость при маленькой массе. Они созданы из бетона, но по разным технологиям, поэтому их свойства несколько различны.

- Состав и производство

- Сравнение характеристик: есть ли разница?

- Плюсы и минусы материалов

- Газосиликат: сильные и слабые стороны

- Пенобетон: чем привлекает?

- Газобетон и его особенности

- Что выбрать?

Состав и производство

Смесь для пеноблоков изготавливается из песка, цемента и воды, добавляется пенообразователь. Готовую массу заливают в формы, необходимых размеров. Они застывают естественным путем. Чтобы получить резаные пенобетонные блоки, применяют большую форму, после застывания режут на блоки требуемого размера, используя специальные режущие инструменты.

Производят газобетон путем замешивания цемента, извести, порообразователей с водой, и заливкой в формы. Газообразователь с известью создают реакцию, высвобождающийся водород образует поры. Масса затвердевает и режется на блоки. Газобетон — молодой материал, но прочный. Его часто путают с газосиликатом. Газобетон может твердеть в автоклаве или в естественных условиях.

Для получения газосиликата используют песок, известь, пудру из алюминия и воду. Смесь заливают в большие формы, применяют устройства — автоклавы. Действие происходит под паром при температуре 200 градусов и давлении до 13 атмосфер. Получается однородная структура, после застывания разрезают на газосиликатные блоки нужных размеров. Оборудование дорогостоящее для создания газосиликата.

Важно понимать, что процентные соотношения вводимых компонентов рассчитывается в любом случае экспериментальным путем. Объемы этих ингредиентов определяют степень прочности и структуру пористого блока. Этим и отличается пенобетон, газосиликат и газобетон.

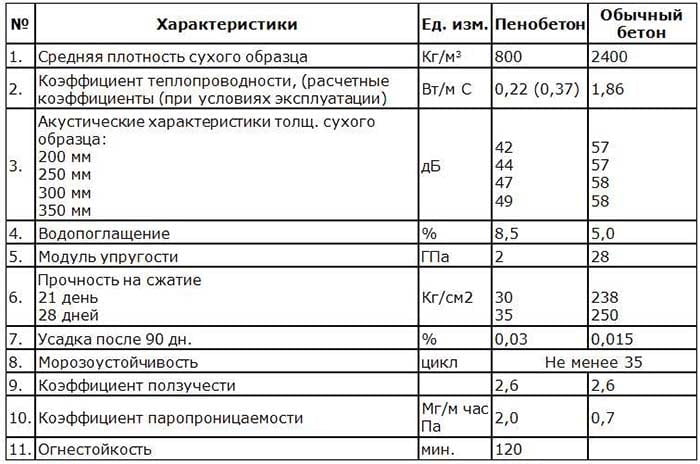

Сравнение характеристик: есть ли разница?

| Параметр | Газобетон | Газосиликат | Пенобетон |

|---|---|---|---|

| ТеплопроводностьВт(м*С) | 0,1—0,14 | 0,136—0,19 | 0,09—0,38 |

| Объемный вес кг/м3 | 400—800 | 750—850 | 400—1200 |

| Паропроницаемость | 0,16—0,2 | 0,14 | 0,2 |

| Морозостойкость, циклов | >90 | >50 | >35 |

| Усадка мм/м | 0,3 | 1 | 2—3 |

| Влажность % | 5% | 1,4% | 12% |

| Прочность МПа | 2,5—15 | 10—15 | 2,5—7,5 |

Плюсы и минусы материалов

Газосиликат: сильные и слабые стороны

Положительными считаются такие качества:

- хорошая прочность;

- теплопроводность на высоте;

- однородность структуры;

- морозоустойчивость;

- хорошая сцепка, что требует тонкий кладочный шов;

- паропроницаемость, благодаря чему, стены дышат.

Но есть и минусы:

- Для изделий подходит только клеевые составы.

- Дороговизна производства: высокая стоимость самого процесса и оборудования.

Пенобетон: чем привлекает?

- Низкая стоимость.

- Хорошая прочность на изгиб, отсутствие усадки.

- Для кладки можно использовать и цементно-песчаный раствор и клеевые средства.

- Влагоустойчивость.

- Возможность производства блоков своими руками, но качество будет ниже.

- недостаточная прочность и морозоустойчивость;

- меньшие энергосберегающие свойства.

Газобетон и его особенности

К преимуществам работы с материалом относятся:

- невысокая стоимость;

- безопасность, экологичность;

- отсутствие необходимости в утеплении дома;

- легкость в работе и постройке конструкций любой сложности;

- негорючесть.

- необходимость оштукатуривания стены;

- появление трещин после усадки.

Что выбрать?

Пенобетон экологически чистый материал, он не боится влаги. Газосиликат прочнее, это его главное преимущество. Но из него можно стоить максимум двухэтажные здания, из пенобетона 5-тиэтажки. Газобетонные и газосиликатные блоки нельзя применять для помещений с повышенной влажностью, стоимость его дороже. Газобетон меньшей плотностью хрупкий, но лучше сохраняет тепло. Этот материал можно сделать самостоятельно, не покупая автоклавную печь. Выбор материала зависит от целей строительства и имеющейся суммы денег.

Чем отличается газосиликатный блок от пеноблока

Облегченные пористые блоки используют для возведения несущих и ограждающих вертикальных конструкций. Пеноблок или газосиликат относятся к группе ячеистых бетонов, их характеристики во многом похожи. Отличаются изделия методом производства и составом сырья, чем объясняются некоторые различия в технических и эксплуатационных показателях.

- Характеристика пористых бетонов

- Производство силикатных газоблоков

- Изготовление пенобетона

- Выбор для строительства дома

- Сравнение характеристик газобетна и пенобетона

- Отличие по прочности

- Особенность кладки

- Правила выбора при покупке

Характеристика пористых бетонов

Продукцию выпускают на основе природных компонентов, берут измельченный кварцевый или другой песок с похожими характеристиками. Второй вариант сырья предполагает использование промышленных отходов. Например, употребляют золу после гидроудаления и работы ТЭС, вторичные компоненты при обогащении разных видов руды, остатки от ферросплавного производства и другие.

Разница газосиликатных и пенобетонных блоков в цели применения. Выпускают продукцию следующих марок:

- конструкционные — D1000, D1100, D1200;

- теплоизоляционные — D300, D350, D400, D500;

- конструкционно-теплоизоляционные — D500, D600, D800, D900.

Производят ячеистые материалы автоклавным и неавтоклавным способом. В первом случае вспученная масса твердеет под давлением в высокотемпературном режиме, а второй метод предполагает схватывание в естественных условиях.

Различие силикатного газобетона и пенобетона в применяемом вяжущем веществе. В разных случаях используют известковые компоненты, цемент, портландцемент, шлак, золу, смешанные варианты.

Производство силикатных газоблоков

Газосиликат в основе содержит известковую смесь, сильнощелочной цемент, мелкодисперсный песок, воду. Газосиликатный блок отличается от пеноблока методом формирования пор. Берут парообразующие и газообразующие добавки, часто используют алюминиевую суспензию и пасту. Ранее употребляли пудру, но при замешивании в таком виде компонент сильно пылил.

Процесс производства включает этапы:

- смешанные ингредиенты в сухом виде разводят водой, полученный раствор разливают по формам;

- вводят газообразующий компонент, в результате реакции выделяется водород, который увеличивает объем смеси;

- схватившуюся массу вынимают из опалубки, формируют заготовки изделий;

- продукцию обрабатывают водяным паром, сушат в электросушилках.

В процессе производства в раствор добавляют модификаторы для увеличения прочности на сжатие, изгиб, уменьшения степени впитывания влаги, повышения морозостойкости.

Изготовление пенобетона

Материал производят методом сухой минерализации, классическим способом, и приемом баротехнологии. Первый вид изготовления означает смешивание сырьевых компонентов в сухом виде, добавление низкократной пены, которую подают генератором. Масса получается в виде стабильной пенной массы с небольшим объемом свободной влаги. Минерализацию используют при непрерывном производстве, в результате получают блоки с гладкой и ровной поверхностью.

Надежный и отработанный классический способ предполагает:

- приготовление цементно-песчаного теста в смесителях улучшенного действия;

- добавление пенообразователя (органики) для получения пенообразной консистенции;

- твердение в автоклаве при высоких температурах.

Баротехнология заключается в применении напора уже на этапе смешивания компонентов. Вначале в смеситель подают воду с образователем пены, затем вводят остальные составляющие, потом внутри повышают давление. В формы массу транспортируют под напором, пенообразователи применяют синтетические. Для такого производственного способа требуется бароустановки.

Выбор для строительства дома

Силикатный пористый бетон применяют в каркасном строительстве для заполнения промежутков между стойками и перекладинами. Для многоэтажных строений такой метод подходит, если ставят дополнительные пояса жесткости. В свободном виде без остова блоки и газосиликата берут для возведения стен высотой не больше трех этажей.

Газобетонные камни применяют при строительстве:

- частных жилых домов, хозяйственных построек, дач, коттеджей;

- промышленных помещений, цехов;

- коммерческих объектов, ларьков, магазинов, павильонов.

Пенобетон применяют для возведения несущих стен, заполнения пролетов в каркасных домах. Из их делают внутренние перегородки и наружные конструкции.

Пеноблоки используют при строительстве:

- классических жилых строений;

- при монолитном методе возведения;

- для изоляции от холода фундаментов, стен, полов и кровель.

Сравнение характеристик газобетна и пенобетона

В первом материале поры образуются постоянно поднимающимися к поверхности пузырьками газа, поэтому ячейки получаются связанными между собой, и газосиликат впитывает воду во влажной среде. В структуре пеноблоков присутствуют закрытые изолированные пузырьки, поэтому изделия не способны втягивать влагу.

Различия и сходства по другим характеристикам:

- звукоизоляция лучше у пенобетонных блоков;

- сильнее защищает от холода газосиликат, но при условии тщательной гидроизоляции, т. к. насыщение влагой сводит на нет любые защитные свойства;

- оба материала отлично противостоят воспламенению, т. к. в качестве сырья применяют несгораемые компоненты;

- паропроницаемость лучше у газобетона, а пеноблоки плохо «дышат».

Основная разница между газосиликатным и пеноблоком в структуре внутренних ячеек, отсюда и несовпадение качеств. Характеристики зависят от марки, плотности.

Отличие по прочности

Крепость газосиликатных изделий выше, чем пенобетонных аналогов. Если взять равноценные по обозначению марки (по плотности), газиликатые камни будут выдерживать более сильную нагрузку. Они держат начальную форму, не трескаются при транспортировке и разгрузке.

Плотность пеноблоков кустарного производства может быть неодинаковой в разных частях изделия. Газоблоки отличаются однородной структурой во всех областях, т. к. самостоятельно их не изготавливают.

Особенности выбора в зависимости от условий эксплуатации:

- если нужна дополнительна обработка стен, сложные архитектурные конструкции, гладкие поверхности, берут газобетон;

- для утепления и внутренних стен используют пенобетонные камни, их применяют для кладки цоколя, изоляции фундаментов, т. к. изделия не проводят влагу.

Газобетон легче резать, сверлить инструментами без твердосплавных наконечников. В нем лучше держатся дюбели, гвозди. Пористые материалы имеют меньшую радиоактивность — в их составе нет слюды, гранитного щебня с естественной радиацией.

Особенность кладки

Отличие пенобетона от газосиликата в том, что первый материал можно класть в любую погоду, например, в снег, дождь. Газоблоки ставят в конструкцию только после полного высушивания, их нельзя устанавливать в туман, монтировать в конструкциях на берегу пресных водоемов, морей. После кладки газобетонных камней делают изоляционную пленку от влаги, при этом требуется организация вентилируемого промежутка для удаления конденсата.

Различия в армировании:

- металлические стержни прокладывают после первого ряда в кладке их газоблоков, следующее армирование выполняют через каждые 4 ряда;

- железную проволоку, арматуру ставят в кладке из пенобетона после первого яруса, последующие применяют через 2 – 3 ряда.

По периметру стен из обоих материалов делают армированный железобетонный пояс, чтобы на него опирать плиты перекрытия или несущие балки, фермы. Для кладки газоблоков и пеноблоков используют цементно-песчаный раствор или специальный клей. Первый ряд всегда ставят на растворе.

Правила выбора при покупке

Нужно выбирать блоки с четкими размерами, без сколов, однородного цвета

Марку и плотность материала определяют по цели применения (теплоизоляция, перегородки или нагруженные стены).

Обращают внимание на качество камней:

- однородный цвет говорит о добросовестном производителе;

- имеет значение ровность поверхности и соблюдение геометрии — такие изделия сэкономят клей или раствор при кладке;

- отсутствие сколов, трещин, вздутий свидетельствует о соблюдении технологии.

Поставщик должен предоставить сертификат качества. Заводы упаковывают продукцию в пленку, складируют на паллеты, чтобы снизить риск разрушения при перевозке. На каждом поддоне проставляют маркировку с указанием параметров. Если блоки продают насыпом, риск покупки кустарных изделий увеличивается.

Пеноблок и газоблок: разница, о которой стоит знать

Строительство начинается с выбора материала, из которого будет возведена постройка. Оптимально, чтобы он был прочным, долговечным, с хорошими изоляционными характеристиками. Всеми этими свойствами обладает ячеистый бетон. Разберем, чем отличается газоблок от пеноблока, самые востребованные из его разновидностей.

Особенности ячеистых бетонов

Традиционно дома строят из дерева, кирпича, камня. Каждый из них обладает достоинствами, улучшающими качество постройки. Современные технологии позволили создать состав, в котором удачно объединились все эти преимущества. Ячеистая масса используется для возведения внутренних и несущих стен, перегородок, утепления и др.

Определяющим моментом является плотность изделия и его пористость. Чем больше пор, тем ниже плотность и, соответственно, прочность. Составы с высокой пористостью относятся к категории теплоизоляции. Более плотные предназначены для возведения несущих конструкций. В любом случае ячеистую смесь отличает:

- Экологическая безопасность.

- Хорошая тепло и звукоизоляция.

- Достаточная прочность.

- Простота в обработке.

- Пожаробезопасность.

Под названием ячеистый бетон скрывается целая группа материалов, схожих по строению, но различающихся свойствами. Самые востребованные из них пено и газобетон, которые производятся по разным технологиям. Специалисты рекомендуют использовать их для возведения малоэтажных домов.

Что такое пеноблок

Так называется строительный модуль, изготовленный путем вспенивания бетонной смеси. Технология производства достаточно проста:

- Смесь, состоящая из воды, портландцемента, песка и фиброволокна замешивается в бетономешалке с лопастями наклонного типа.

- В раствор добавляется пенообразователь, после чего вымешивание продолжается.

- Готовый состав разливается по формам.

- Его оставляют до полного высыхания в естественных условиях. Иногда используется автоклав, в этом случае получаются изделия более высокого качества.

Простота изготовления вспененного материала позволяет делать его буквально на стройплощадке. Как выглядит подобное производство можно увидеть в сети. Однако добиться равномерной плотности в таких условиях практически невозможно.

Пузырьки воздуха хаотично передвигаются внутри раствора. Поэтому пористость пенобетона разнится не только в рамках партии, но и в пределах одного блока, зато стоит он дешевле других разновидностей. Познакомимся с его характеристиками:

- Небольшой вес, что снимает значительную нагрузку с фундамента и облегчает монтаж.

- Низкая теплопроводность. Стена из стандартных по размеру деталей сохраняет тепло так же, как и кирпичная перегородка толщиной 0,7-0,8 м.

- Достаточная прочность. Зависит от плотности модуля, но в любом случае ниже, чем у кирпича или бетона. Тем не менее ряд моделей может использоваться с дополнительным армированием при возведении построек не выше трех этажей.

- Влагостойкость. Поры у пеноблока закрытые, что делает его негигроскопичным. При попадании в воду он будет плавать, не впитывая жидкость в течение семи суток.

- Огнестойкость. Не поддерживает горение, выделяющиеся под воздействием пламени вещества не токсичны.

- Хорошая морозоустойчивость. Материал сохраняет свои свойства при низких температурах.

К значимым недостаткам относят неоднородную плотность. Геометрия блока зачастую зависит от производителя. Кустарные изделия могут иметь значительные отклонения, что серьезно затрудняет монтаж.

Все о газоблоке

Технология производства модуля в сравнении с пенобетоном имеет незначительные на первый взгляд отличия. Однако именно они определяют разницу в их характеристиках. Газобетон изготавливается так:

- В смесь из портландцемента, песка, фиброволокна и воды добавляется газообразующее вещество. Чаще всего это алюминиевая паста. После перемешивания начинается химическая реакция, которая сопровождается выделением газа.

- Раствор раскладывается по формам так, чтобы они были заполнены только частично.

- В течение двух часов смесь увеличивается в объеме, после чего лишнюю массу убирают.

- Изделия отправляются в автоклав для просушивания.

В результате получается однородный по составу газоблок, почти идеальной геометрии. Учитывая определенные сложности в технологии изготовления, он не может производиться кустарным способом.